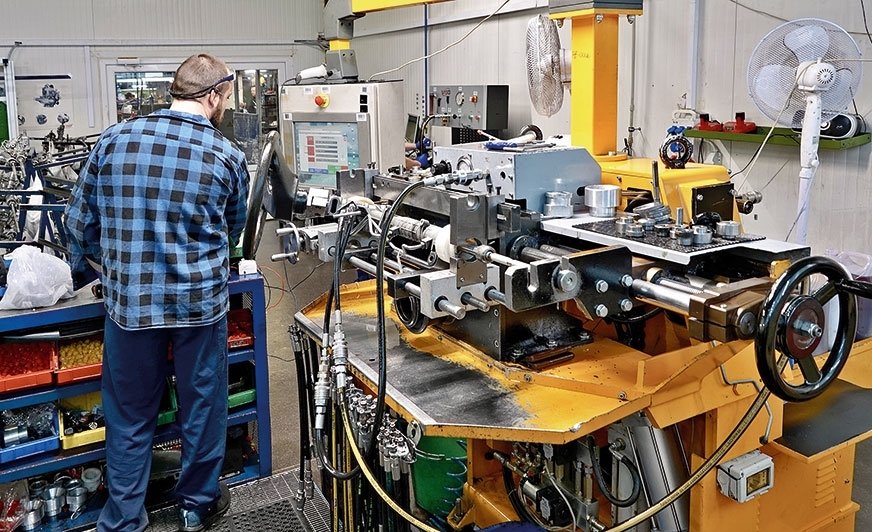

Stanowisko kontroli jakości

Taniej, bez problemów z dostępnością, w fabrycznej jakości, z gwarancją – to oczywiste atuty fabrycznie regenerowanych części zamiennych. Odwiedziliśmy zakład produkcyjny jednego z krajowych liderów w tej branży, firmy Lauber ze Słupska. To dostawca regenerowanych części dla Inter Cars. W tym numerze „Nowoczesnego Warsztatu” zaglądamy na linię regeneracji przekładni kierowniczych. W kolejnych wydaniach zaprezentujemy pozostałe produkty.

Bez zaskoczenia – proces regeneracji rozpoczyna się od konkretnego mycia. Trzeba usunąć nagary, smary, ale też błoto. Przekładnie kierownicze nie mają przecież lekko. Pierwszy etap czyszczenia odbywa się w urządzeniu natryskowym z 40 dyszami. Po demontażu osłon i końcówki drążków, wypłukaniu oleju i zabezpieczeniu otworów, przekładnia trafia na czyszczenie wibracyjne. Kształtki ceramiczne szlifują powierzchnię – korozja i zanieczyszczenia znikają, powstaje gładka powierzchnia. Trudno dostępne miejsca w rdzeniach czyszczone są natomiast ultradźwiękami.

– Przekładnie rozbierane są do części pierwszych. Demontujemy wszelkie łożyska, uszczelniacze, osłony – opowiadał nam Norbert Nowak, kierownik obszaru produkcyjnego w firmie Lauber. Za każdym razem przy regeneracji stosowane są nowe uszczelniacze i osłony gumowe. Pozostałe elementy są szczegółowo oceniane. Do wymiany mogą trafić również listwa, zawór czy tuleja prowadząca. Na urządzeniach taśmowych odbywa się szlifowanie listew. Granica obróbki nie może przekraczać 54 mikronów.

Sam montaż przekładni przeprowadza się w niemal sterylnych warunkach, dlatego ma on miejsce w dedykowanym pomieszczeniu z 3-krotną wymianą powietrza na godzinę.

Końcowym i w gruncie rzeczy kluczowym etapem jest kontrola jakości. – Symulujemy zregenerowanym przekładniom takie warunki, jakie będą miały podczas pracy w samochodzie – dodaje Norbert Nowak.

Przekładnia testowana jest w kilku etapach: na niskim, wysokim ciśnieniu i w teście ciągłym na średnim. Mierzone są wszelkie parametry, nawet takie jak ciśnienie, przepływ oleju czy temperatura. Już po zakończeniu testów na przekładniach montowane są specjalne osłony, które zapewniają bardzo pewne, odporne na wibracje mocowanie. To rozwiązanie dużo bardziej odporne na zrywanie niż tradycyjna opaska metalowa stosowana przy półosiach napędowych.

Pytamy naszego przewodnika po hali produkcyjnej, czym różni się fabryczna regeneracja od typowo warsztatowej. – Przede wszystkim fabrycznie regenerowane przekładnie podlegają kompleksowej, a nie wybiórczej naprawie. Wszystkie uszczelnienia wymieniamy na nowe, a nie jedynie te, które ciekną – opowiada. Dodaje też, że sam fakt profesjonalnej kontroli jakości odgrywa ogromną rolę. W przypadku regeneracji niefabrycznej wiele usterek wyjdzie na jaw dopiero przy montażu przekładni.

– Przywracamy do fabrycznego stanu produkty używane. Dla klienta na pewno ważna jest cena. Część regenerowana jest zwykle o 30% tańsza od nowej. Jakościowo natomiast nie odbiega od produktów fabrycznych – zaznacza Dawid Kowalewicz, dyrektor ds. produkcji. – W przekładniach kierowniczych wymieniamy wszystkie podzespoły, które powinny być wymienione. Są to uszczelnienia, osłony. Części metalowe zawsze sprawdzamy, weryfikujemy ich wymiary, stan – jeśli mieszczą się w parametrach wskazanych przez producenta, mogą zostać użyte ponownie. Jeśli nie, korzystamy z naszego magazynu części zamiennych. Nie stosujemy niskiej jakości części czy zamienników. Podzespoły, których używamy, pochodzą od znanych producentów dostarczających części na pierwszy montaż. Na każdy produkt udzielamy 25-miesięcznej gwarancji. Nasi klienci są bezpieczni.

Warto też wiedzieć, że gdy kupimy przekładnię od firmy Lauber, możemy oddać swoją starą, uszkodzoną. Dzięki temu otrzymamy zwrot w wysokości kilkuset złotych. Można nawiązać współpracę bezpośrednio z siedzibą firmy w Słupsku lub skorzystać z najbliższej filii Inter Cars.

Komentarze (0)