Z początkiem marca firma ELPIGAZ – wiodący producent i dostawca nowoczesnych rozwiązań dla motoryzacji w zakresie LPG i CNG, uruchomiła magazyn wysokiego składowania w zakładzie produkcji zbiorników w Gorlicach. Nowa inwestycja stanowi odpowiedź na potrzeby rynku, którego klienci oczekują realizacji zamówień z wysokim priorytetem terminowości dostaw.

Spółka ELPIGAZ od lat inwestuje w prace badawczo-rozwojowe, a większość produkcji realizowana jest w oparciu o własne rozwiązania techniczne i technologiczne, z których te najważniejsze chronione są patentami w wielu krajach na świecie. Firma funkcjonuje dziś jako jedno przedsiębiorstwo z siedzibą w Gdańsku i Zakładem Produkcji Zbiorników (ZPZ) Polmocon w Gorlicach. To właśnie na południu kraju oddano 7 marca br. najnowszy obiekt. Nowa hala pozwala zmagazynować 20.000 najbardziej popularnych zbiorników ciśnieniowych na powierzchni użytkowej 1044 m2. Obiekt stanowi najpoważniejszą inwestycję zrealizowaną na terenie miasta, co też mocno podkreślali obecni podczas imprezy włodarze miasta i powiatu gorlickiego.

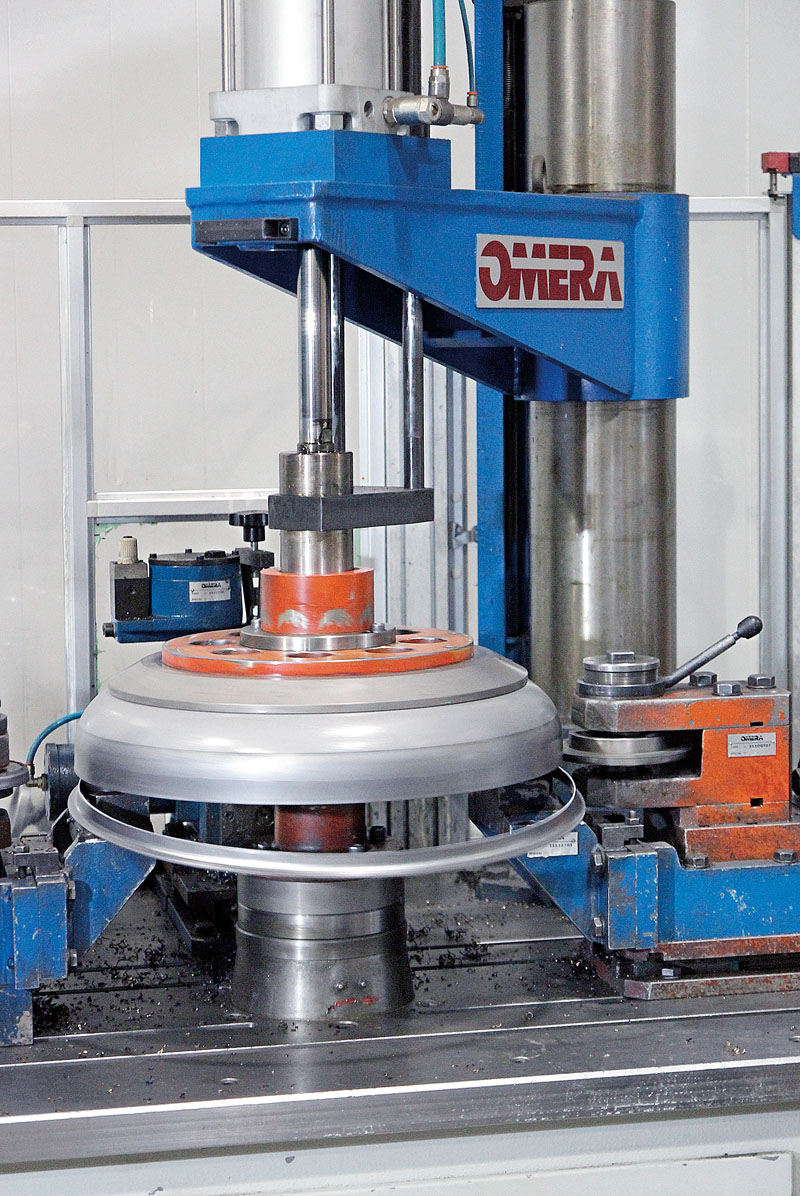

- Ciesząc się z inwestycji i nowych miejsc pracy, możemy obiecać, że jeszcze lepiej skomunikujemy zakład produkcyjny z drogami tranzytowymi, bo też wiemy, jak mocno firma zorientowana jest na rynki zagraniczne – zapowiedział burmistrz Gorlic, Witold Kochan. Po przecięciu wstęgi, lampce szampana i programie artystycznym ponad setka zaproszonych gości, pośród których nie zabrakło m.in. kontrahentów z Rosji, Ukrainy, Czech, Belgii, Włoch, Słowacji, Hiszpanii i Rumunii miała okazję przyjrzeć się produkcji zbiorników toroidalnych, opracowanych z myślą o maksymalnym wykorzystaniu przestrzeni w samochodach osobowych i dostawczych. Wyróżnione Medalem Europejskim BCC zbiorniki LPG produkowane są tu w kilkudziesięciu rozmiarach (średnice od 565 do 720 mm i pojemności od 35 litrów do 110 l). Jak powstaje zbiornik HIT? Stalowa blacha w formie kręgów jest cięta na arkusze, które trafiają do wykrawarki, a ta obrabia blachę do pożądanych kształtów. Arkusze blachy wędrują do sąsiadującej z krajalnią tłoczni, która gwarantuje uformowanie dennic oraz elementów łącznika wewnętrznego. Obróbka plastyczna nadaje zwężenie co drugiej dennicy, tak by koliste elementy idealnie do siebie przylegały. Służy do tego obrabiarka ustawiona w bezpośrednim sąsiedztwie prasy. W procesie tłoczenia powstaje także łącznik stanowiący wnętrze zbiornika toroidalnego. Na wydziale tłoczni są również wykrawane otwory pod kołnierz wielozaworu (w dennicy lub łączniku wewnętrznym).

- Najnowszym osiągnięciem, prócz rekordowo niskiej masy zbiorników, jest redukcja o 50% czasochłonności operacji przygotowawczych. Poważnie dziś traktujemy oczekiwania naszych stałych klientów i wkrótce całkiem realna będzie produkcja indywidualna z terminem… „na wczoraj”! – oznajmia Prezes Zarządu ELPIGAZ, Grzegorz Jarzyński. - Cel ten osiągniemy, zwiększając prędkość spawania automatów spawalniczych i automatyzując kolejne operacje na liniach produkcyjnych. Wszystko to z myślą o produkcji bezkonkurencyjnie największego wachlarza zbiorników, których asortyment obejmuje blisko 500 różnych rozmiarów i wersji!

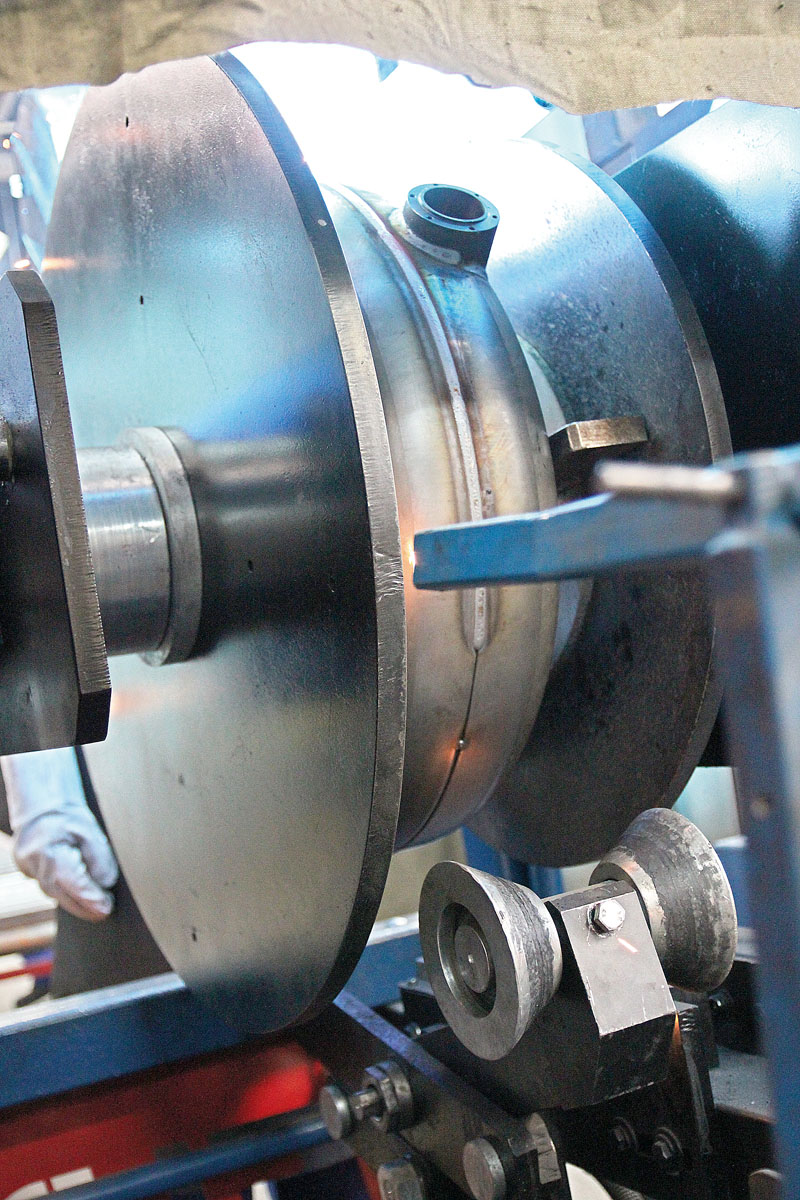

Początkowo elementy składowe zbiornika spawają punktowo pracownicy na kilku stanowiskach, skąd szczepione elementy trafiają do automatów wykonujących spawy ciągłe (wzdłużne i obwodowe). W Gorlicach wykorzystuje się spawanie w osłonie gazów z wykorzystaniem metody spawania pulsem. Stosowana jest tu gotowa mieszanka na bazie argonu. Spoina wykonana w tej mieszance nie wymaga dodatkowej obróbki mechanicznej – jest czysta i gładka, charakteryzuje się też brakiem odprysków i żużlu oraz bardzo dobrym przetopem zapewniającym większą wytrzymałość połączenia (w stosunku do spawania w osłonie dwutlenku węgla).

Jednym z najważniejszych procesów w wytwarzaniu zbiorników LPG jest spawanie, ale to próby szczelności gwarantują, że każdy zbiornik trafi na rynek. Strefa testów zlokalizowana jest oczywiście w sąsiedztwie strefy spawania. Każdy dopiero co wykonany zbiornik jest poddawany hydraulicznej próbie ciśnieniowej. Do jego wnętrza pompuje się wodę pod ciśnieniem 30 barów – ciśnienie jest kontrolowane dla każdego zbiornika oddzielnie. Próba jest testem poprawności konstrukcji (zbiornik nie może się podczas niej trwale odkształcić). Podczas tej próby sprawdzana jest szczelność, czyli przede wszystkim poprawność wykonania spoin. Ostatnim etapem prac jest ciąg technologiczny śrutowania, mycia i lakierowania proszkowego. Podwieszone na hakach zbiorniki przemieszczają się na przenośniku łańcuchowym i przechodzą przez kolejne etapy ciągu technologicznego, który obejmuje komory: śrutowania (oczyszczanie i nadawanie faktury poprzez „bombardowanie” powierzchni metalowej stalowym śrutem), mycia i obróbki chemicznej, lakierowania proszkowego i polimeryzacji. Po co to wszystko? Otóż wszystkie wykonywane w poprzednich operacjach czynności mogą powodować zanieczyszczenie powierzchni blach różnego rodzaju substancjami, np. używanymi w procesie tłoczenia, co zmniejsza przyczepność powłok lakierniczych do powierzchni zbiornika. W komorze myjącej wykonywana jest również obróbka chemiczna, która zwiększa odporność antykorozyjną stali oraz poprawia przyczepność powłoki lakierniczej do zbiornika.

Rafał Dobrowolski

Fot. R. Dobrowolski

Komentarze (0)