Zdjęcie rozgrzanej tarczy hamulcowej podczas testu symulującego agresywną sportową jazdę

Klocek hamulcowy, który spełnia wymagania ECE-R90, niekoniecznie musi być tak dobry, jak... – i tu w kontrze do oryginału wielu pomyśli o zamienniku. Nie jest bowiem wcale oczywiste, że produkt przeznaczony na pierwszy montaż uszczęśliwi każdego. W autoryzowanych serwisach coraz częściej w miejsce produktów jakości OEM poleca się tańsze OES lub inne ekonomiczne propozycje.

Z jednej strony panuje raczej zgoda: pierwszorzędną maksymą w warsztatach powinno być przywrócenie pojazdu do fabrycznego stanu, a jakość części zamiennej powinna zawsze odpowiadać jakości części montowanej podczas seryjnej produkcji.

Gdy decydujemy się na kupno nowej części eksploatacyjnej, często pojawia się ten sam dylemat: jaki produkt wybrać? Oryginalny OES czy może jednak zamiennik (aftermarket). Jeśli zamiennik, to jakiego producenta? Pytanie to zasadnicze przy zakupie części zamiennej odpowiadającej za bezpieczeństwo!

W branży automotive od kilkunastu lat obowiązuje wiele norm i przepisów prawnych, które wymuszają na producentach części zamiennych spełnianie odpowiednich standardów dotyczących: bezpieczeństwa, funkcjonalności i powtarzalności procesów produkcyjnych. Najbardziej znane i dopracowane są standardy przygotowywane przez Europejską Komisję Gospodarczą Organizacji Narodów Zjednoczonych (UNECE). I tak dla klocków hamulcowych, które są zamiennikami, jest to standard UNECE R90.

Zarówno na samych klockach hamulcowych, jak i ich na opakowaniu musi znajdować się numer homologacji, który zostaje nadany przez uprawniony organ administracji państwowej (w Polsce – TDT) na podstawie sprawozdania z badań wydanego przez akredytowany instytut badawczy po przejściu pozytywnie wszystkich testów (w Polsce takie uprawnienia ma np. PIMOT czy Bosmal – przyp. red.). Międzynarodowa norma sprawia, że klocki hamulcowe sprzedawane jako zamienniki mogą się różnić od oryginalnych maksymalnie o plus minus 15%, jeśli chodzi o współczynnik tarcia (czyli skuteczność hamowania). Badania takie obejmują pewien ograniczony zakres parametrów użytkowania klocków na pojeździe, a same testy mogą być przeprowadzane w laboratorium (na dynamometrze) lub pojeździe. Oprócz sprawdzenia, jak materiał cierny klocków radzi sobie z hamowaniem, weryfikowane są także właściwości mechaniczne klocka odpowiadające za bezpieczeństwo: odporność na ścinanie (wg normy ISO 6310, na którą się powołuje R90) i elastyczność materiału ciernego, czyli tzw. ściśliwość zarówno w pokojowej, jak i wysokiej temperaturze (400°C). Aby sprawdzić zgodność produkcji, cyklicznie bada się współczynnik tarcia.

Na postawione pytanie – jaki klocek hamulcowy wybrać – odpowiedź brzmi: deklarujący się homologacją R90. Acz uwaga, zdarzają się przecież podróbki, które mają numer fikcyjnej homologacji lub w ogóle jej nie mają.

– W wielu krajach europejskich można mieć poważne problemy w przypadku wykrycia w pojeździe niehomologowanych części, zwłaszcza jeśli doszło do wypadku, w którym ktoś ucierpiał – ostrzega dr inż. Tomasz Orłowski, kierownik DbiR, segment pojazdów osobowych, Lumag Sp. z o.o.

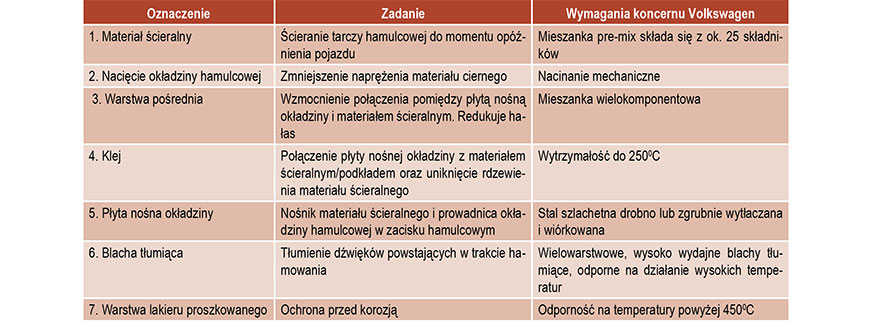

Tabela 1. Okładziny hamulcowe zbudowane są z różnych warstw. Każda z nich spełnia inne zadanie

Czy standard ECE-90 to nadal za mało?

Uważny czytelnik wspomina pewnie artykuł z poprzedniego wydania, gdzie wątpliwość co do ECE-R90 wyraził reprezentant koncernu samochodowego. Norma ta zawiera minimalne wymagania dla elementów okładzin pod kątem tarcia. Aspekty techniczne, które wpływają na komfort użycia i trwałości elementów, nie są uwzględnione. Czyżby więc klocek, który spełnia wymagania ECE-R90, niekoniecznie musiał być tak dobry jak część oryginalna?

– Testy wymagane przez Komisję Europejską obejmują zaledwie ułamek zakresu badań przeprowadzanych przez koncern Volkswagen przy testowaniu hamulców – przybliża problematykę Dagmara Orłowska, specjalista ds. zarządzania produktem posprzedażnym Volkswagen Group Polska Sp. z o.o. – Volkswagen ustanawia specjalne standardy dla jakości klocków hamulcowych wykraczające poza normy ISO i wymagania prawne. Jego klocki hamulcowe dopasowane są do mocy wyjściowej silnika, masy pojazdu czy prędkości maksymalnej. Są odporne na temperaturę i utrzymują optymalną izolację termiczną.

Teoretycznie wszystkie sprzedawane w Europie klocki hamulcowe powinny być bezpieczne, zapewniać przyzwoite osiągi i spełniać swoją funkcję. Czym więc różnią się te zaprojektowane na pierwszy montaż?

OE vs. propozycje rynku wtórnego

Klocki oryginalne (montowane fabrycznie w nowych pojazdach) są opracowywane i testowane przez wiele miesięcy, a nawet lat. Zaprojektowane są tak, by zapewniały m.in.: wysoką jakość hamowania nawet w bardzo ciężkich warunkach, odpowiednią żywotność tarcz i klocków, niski poziom pisków, jak najmniejsze wibracje przenoszone na koło kierownicy przy hamowaniu, wystarczającą odporność na korozję, właściwe „czucie” pedału hamulca, niezbyt wysoką przewodność cieplną, która sprawi, że trudniej będzie zagotować płyn hamulcowy, czy niedużą „agresywność” w stosunku do tarczy hamulcowej, powodującą pęknięcia termiczne jej bieżni.

– Trzeba jednak wyjaśnić, że nawet tzw. klocki oryginalne nie będą doskonałe, co wynika z faktu, że działanie układu hamulcowego jest wyważonym i skomplikowanym kompromisem między bardzo różnymi, często sprzecznymi właściwościami hamulców – oznajmia Maciej Młodzikowski, specjalista ds. badań, Lumag Sp. z o.o. – Przykładowo, podnoszenie współczynnika tarcia powyżej pewnych krytycznych wartości powoduje wzrost pisków generowanych przy hamowaniu. Jeśli więc producent klocków hamulcowych chce zmodyfikować jeden z tych parametrów, to może okazać się, że pogorszy inne. Dlatego proces opracowywania układu hamulcowego, zwłaszcza mieszanki do klocków hamulcowych, jest żmudny i skomplikowany, a bez dynamometru nie da się ulepszać materiału ciernego. Nadal będzie mowa o kompromisowym rozwiązaniu, skoro użytkownikami pojazdów są bardzo różni kierowcy, mający często odmienne oczekiwania względem pojazdu i preferujący różny styl jazdy.

Kto lubi zdecydowanie agresywną jazdę, ten wymaga raczej świetnych osiągów, a głuchy będzie na głośniejszą pracę układu hamulcowego. Z kolei jeżdżących zdecydowanie w ruchu miejskim (np. taksówkarzy) interesuje przede wszystkim żywotność hamulców i brak irytujących pisków. Jeszcze inni nie wyobrażają sobie felg noszących jakiekolwiek ślady pyłu ze zużywających się klocków.

Badania i walidacja

No dobrze, a jak wygląda proces uwieńczony wprowadzeniem do produkcji nowego układu hamulcowego? W pierwszym rzędzie dziesiątki prób na specjalnych stanowiskach laboratoryjnych (m.in. na dynamometrze) i na pojeździe, tak aby każda z wymaganych funkcji hamulca była spełniona w 100%, jeśli chodzi o bezpieczeństwo, i w możliwie najwyższym stopniu, jeśli chodzi o inne właściwości.

Większość producentów samochodów, konstruktorów hamulców i świadomi producenci klocków hamulcowych posiadają wewnętrzne procedury i normy pozwalające na sprawdzenie, czy hamulec spełnia oczekiwane wymagania. Zazwyczaj używa się jednego lub kilku podobnych testów w celu weryfikacji jednej konkretnej charakterystyki (np. w celu zapewnienia odpowiedniej trwałości termodynamicznej tarczy na stanowisku dynamometrycznym przeprowadza się testy typu „crack”, do sprawdzenia jakości hamowania przeznaczone są próby na dynamometrze lub na pojeździe).

– Trzeba pamiętać, że dany hamulec będzie montowany w pojazdach o różnych konfiguracjach – zwraca uwagę Maciej Młodzikowski. – Różne wersje silników, skrzyń biegów, rozstawy osi, zabudowy itd. Jakby tego było mało, pojazdy są użytkowane przez tysiące kierowców o bardzo różnych stylach jazdy, a przecież w wielu krajach sposób użytkowania aut jest zgoła różny. Na jednym biegunie mamy drogi w Niemczech, gdzie jest najmniej ograniczeń prędkości. Na drugim znajduje się górzysta Szwajcaria, w której preferowana jest wolniejsza jazda i praca hamulców podczas stromych zjazdów. W Azji z kolei trzeba wziąć poprawkę, że samochody są z reguły mocno przeładowane. To dlatego nie tylko reprezentanci rynku wtórnego sugerują, że mogą wystąpić potencjalnie inne problemy związane z użytkowaniem często tych samych hamulców na różnych rynkach. Nie bez powodu przecież w punktach ASO coraz rzadziej oferuje się klocki jakości OEM. Najczęściej dostępne są tańsze OES lub inne ekonomiczne propozycje.

To dlatego warto rozważyć propozycje aftermarketu, który oferuje produkty niezbyt mocno odbiegające parametrami od oryginału. W dużo szerszym zakresie usatysfakcjonują one rozliczne oczekiwania rzeszy zmotoryzowanych niż propozycja tego, „co fabryka dała”. Takiego wachlarza możliwości nie da nam oryginał w standardzie fabrycznym! Przykładowo klientom, którzy chcą mieć hamulce bezszelestne i o dużej trwałości, poleca się klocki tzw. ceramiczne lub NAO (typowe dla rynku USA i Japonii). Ale jak to w życiu bywa, nie ma nic za darmo.

– Tego rodzaju klocki przy agresywnym stylu jazdy i powtarzających się ostrych hamowaniach nie będą sobie dobrze radziły, a ich zużycie, które jest w normalnych warunkach bardzo niskie, w tym przypadku dramatycznie wzrośnie. Na przeciwnym końcu skali mogą być kierowcy preferujący ponad wszystko świetne osiągi i niską siłę na pedale hamulca w każdych możliwych warunkach. Ci jednak muszą się liczyć ze znacznie podniesionym poziomem hałasu – dodaje Maciej Młodzikowski.

Jak wspomniano wcześniej, jeśli chodzi o skuteczność hamowania w określonych, raczej niezbyt ciężkich warunkach, wszystkie produkty muszą być podobne do materiału oryginalnego. Jednak normy prawne nic nie mówią o zagwarantowaniu określonego poziomu hałasu, drgań czy zużycia tarcz albo klocków.

Produkt referencyjny

Każdy raczej przyzna, że wielu producentów tanich zamienników oferuje produkty, które będą najwyżej średnie pod każdym względem. Oczywiście nadal bezpieczne, o przyzwoitych osiągach. Co innego, że wielu producentów tanich i przeciętnej jakości materiałów ciernych nie posiada zaplecza technicznego i wiedzy, by oferować produkty prezentujące wysoki poziom. Istnieją jednak firmy produkujące głównie na rynek wtórny, których klocki niewiele różnią się od tych oferowanych na pierwszy montaż.

Słów więcej o dedykowanej próbie na dynamometrze lub na pojeździe. Za pomocą testów laboratoryjnych nowa mieszanka – zanim zostanie wprowadzona do produkcji – jest kompleksowo porównywana do tej, z której zbudowane są klocki dostępne na rynku najlepsze pod względem: skuteczności hamowania nawet w bardzo ciężkich warunkach użytkowania, zużycia klocków i tarcz w przy bardzo różnych obciążeniach czy poziomu pisków.

– Te badania przeprowadza się dość szybko, a są one powtarzalne, bardzo dokładne i bardzo... drogie, bo wymagają zaangażowania zaawansowanego urządzenia, zwanego dynamometrem. Tylko wtedy można uzyskać powtarzalność testów, a to dzięki stałym warunkom panującym w kabinie, gdzie umieszczony jest hamulec. Przykładowo, prędkość przepływu chłodzącego powietrza, a nawet jego wilgotność i temperatura są nie tylko monitorowane, ale i ustalane przez inżyniera w zależności od używanej procedury testowej – konkluduje dr inż. Tomasz Orłowski.

W centrum testowym firmy Lumag, gdzie prototypuje się klocki marki Breck, podczas prób są na bieżąco monitorowane oraz zapisywane informacje dotyczące m.in.: prędkości (symulowanej pojazdu), ciśnienia w układzie hamulcowym, momentu hamowania, temperatury tarczy (opcjonalnie dodatkowo klocków i płynu hamulcowego), skoku tłoczka pompy hamulcowej itd. Za pomocą specjalnych czujników pojemnościowych można również sprawdzać odkształcenie termiczne tarczy hamulcowej a za pomocą skomplikowanej aparatury do pomiaru i analizy zjawisk wibroakustycznych zweryfkować poziom hałasu.

Po zakończeniu testów laboratoryjnych, podczas badań na pojeździe dokonuje się ostatecznej weryfikacji zachowania produktu. Przykładowo, poziom hałasu mierzony jest za pomocą bardzo drogich, specjalistycznych, bo odpornych na pył i warunki atmosferyczne mikrofonów umieszczonych w pobliżu każdego hamulca. Wielu znanych producentów pojazdów i układów hamulcowych testuje hamulce w Hiszpanii, w okolicy miejscowości Mojacar. Szybko zmieniający się klimat (temperatura i wilgotność powietrza) wystawia na próbę propagację hałasu. Z kolei testowanie w ekstremalnych warunkach realizowane jest powszechnie w austriackich Alpach, w okolicach szczytu Grossglockner. Podczas kilkunastominutowego zjazdu górską drogą obciążonym autem hamulce rozgrzewają się do 600°C, a nawet 800°C w przypadku lekkiego samochodu dostawczego. Bezpośrednio po zjeździe temperatura płynu hamulcowego w zaciskach nie powinna przekroczyć ok. 220°C, a hamulce wykazywać nadal wymaganą skuteczność. Po zakończeniu zjazdu i schłodzeniu hamulców klocki są dokładnie sprawdzane, czy nie doznały trwałych i widocznych uszkodzeń. Po wykonaniu testów drogowych inżynierowie analizują uzyskane wyniki w laboratorium, wyciągając ostateczne wnioski i sporządzając raporty z testów. To materiał wyjściowy dla anonsowania coraz to lepszych produktów.

Rafał Dobrowolski

Fot. Lumag

Komentarze (0)