Urządzenia do dorabiania sztywnych przewodów hamulcowych z oferty Przedsiębiorstwa „WP”

Problem starzenia się sztywnych przewodów hamulcowych znajduje odzwierciedlenie w usłudze ich wymiany. Prócz takich kompetencji warsztatu warto rozważyć owo zagadnienie na polu ekonomiki prac. A to akurat pytanie o urządzenie do spęczania przewodów jako alternatywy dla gotowych przewodów, tj. zamówionych u producenta pod konkretny model pojazdu.

Utrzymanie hamulców w dobrej kondycji nie ogranicza się jedynie do regularnej wymiany klocków i tarcz. Konsekwencje uszkodzenia starych, skorodowanych przewodów hamulcowych mogą być tragiczne. W momencie pęknięcia ciśnienie w układzie raptownie spada. W skrajnych przypadkach przewody potrafią pękać nawet w kilkuletnich samochodach. Dlaczego warto je wymieniać? Fabrycznie nowe elementy układu hamulcowego bez problemu znoszą trzykrotnie wyższe ciśnienie, jednak z czasem ich wytrzymałość maleje.

Płyn hamulcowy i takie też przewody – te dwa elementy są w samochodach niczym żyły wraz z płynącą w nich krwią w organizmie. Oczywiście, odwrotnie niż w przypadku podupadającego zdrowia, krwiobieg samochodu można wymienić, wszczepiając nowy. Nierzadko też doskonalsze rozwiązania niż fabryczne. Porównania dwóch scenariuszy, tj. zakupu gotowych przewodów i dorabiania ich we własnym zakresie, podjął się lider aftermarketu w zakresie sztywnych przewodów hamulcowych – Przedsiębiorstwo „WP”.

Nim jednak rozważymy owe dwa różne podejścia, słów więcej o potencjalnym popycie. Potencjalnym popycie, który powinien być wybitnie wzmożony w czasach naznaczonych problemami w produkcji aut nowych, czego skutkiem jest niebywałe zainteresowanie propozycjami z rynku wtórnego, co akurat wyraźnie widać w Polsce po decyzjach zakupowych. Skoro nie jesteśmy w stanie wydać aż tak dużych pieniędzy, to sprowadzamy auta starsze. Efekt? O ile rok temu średni wiek samochodu sprowadzanego do Polski wynosił mniej więcej 11,5 roku, to dzisiaj przekroczył już granicę 12,5 roku. A tak przynajmniej wynika z najnowszych analiz Instytutu Badań Rynku Motoryzacyjnego SAMAR.

Dlaczego wymiana seryjnych przewodów hamulcowych oraz płynu hamulcowego to wybitnie zalecana decyzja dla świeżego posiadacza pojazdu „z drugiej ręki”? Kwestia starzenia się sztywnych przewodów hamulcowych znajduje odzwierciedlenie w mnożących się lawinowo wpisach na przeróżnych forach miłośników pojazdów. W pierwszym rzędzie utrapienie to dotyka leciwe konstrukcje azjatyckie. Niemały park pojazdów dotkniętych „chorobą wieńcową” to wszelkiej maści egzemplarze służące ekstremalnej jeździe „poza trasą” lub dedykowane relaksacyjnej podróży (kampery). O ile świadomość zagrożeń płynących z zaniechania fachowej kontroli stanu sztywnych przewodów hamulcowych wśród miłośników jazdy terenowej jest niemała, to zgoła inaczej jest w przypadku coraz popularniejszych u nas kamperów. Dlaczego? Posiadacz zabawki eksploatowanej w ekstremalnie ciężkim terenie jest w stanie organoleptycznie – więc w porę – zauważyć kres przysłowiowej rurki.

– Wystarczy zwykle po każdej eskapadzie przyjrzeć się przewodom, szczególnie oryginalnym stalowym, a najbardziej ich powłoce. Jeżeli widać na niej jakiekolwiek obtarcia bądź w miejscach profilowanych nawet pęknięcia, należy je wymienić i tak też najczęściej się dzieje – zauważa Damian Sołtysiak, specjalista do spraw handlu w Przedsiębiorstwie „WP”, które jest znanym w kraju i na świecie producentem komponentów wszelkiego typu do układów hamulcowych. – W przypadku leciwych pojazdów używanych w celach rekreacyjnych, a więc po długim okresie postoju, sprawa wygląda inaczej. Tu często mamy do czynienia ze sprzętem sprowadzonym z zagranicy, nierzadko reanimowanym lub naprawianym po kolizji. Lista kontroli połączeń elementów nadwozia wydłuża się o części i podzespoły zabudowane przez firmy karosujące pojazd – zwłaszcza w przypadku modeli typu „integral”, gdy kamper powstaje na gołej ramie, czyli bez szoferki.

I od razu dodaje: na pewno warto zainteresować się taką klientelą, bo dla wielu miłośników caravaningu kampery przedstawiają wartość podwójną: pojazdu i „mieszkania na kołach”. A poza tym takie pojazdy nierzadko mają niefabryczną ramę. Otóż kampery dość często powstają na obniżonej ramie AL-KO, co oznacza mocno zindywidualizowane rozprowadzenie przewodów sztywnych pod podwoziem. I tu propozycja usługi dorobienia przewodów „skrojonych” na wymiar przez warsztat jest nieoceniona!

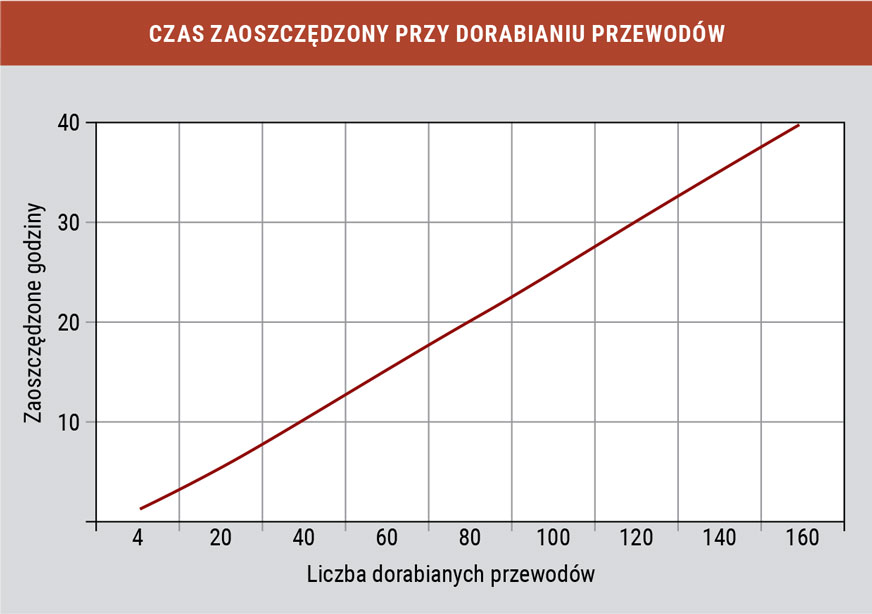

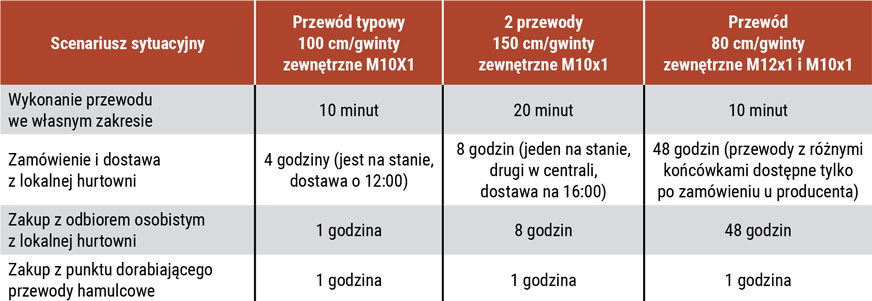

Tab. 1. Czas oczekiwania na przewód w zależności od scenariusza sytuacyjnego

Gotowe czy dorabiane we własnym zakresie?

Wracając do tematu głównego, czyli ekonomiki dorabiania przewodów, trzeba zauważyć, że wśród wielu prac do wykonania na warsztacie prędzej czy później na pewno trafi się konieczność naprawy uszkodzonych lub skorodowanych przewodów hamulcowych. Ten element układu, mimo iż jest jednym z najtańszych z całego systemu hamulcowego, może nastręczyć niemało problemów. Pomijając pracochłonność związaną z demontażem i poprowadzeniem nowych przewodów, na początku stajemy przed z pozoru prostym wyborem: zrobić przewód samemu czy zamówić gotowy? Przewody gotowe mają odpowiednią długość i posiadają zakucia wraz z przewidzianymi przez producenta złączkami, dzięki czemu ich założenie sprowadza się do wyprofilowania podczas montażu, a w przypadku już wyprofilowanych przewodów – do czynności plug & play. W drugim przypadku mamy dostępną na rynku rurkę hamulcową zwiniętą w kręgi i szeroki zakres różnych złączek hamulcowych – oba te elementy wykorzystujemy do wykonania przewodu. Czy podane rozwiązania różnią się ceną? Tu ciekawy komentarz.

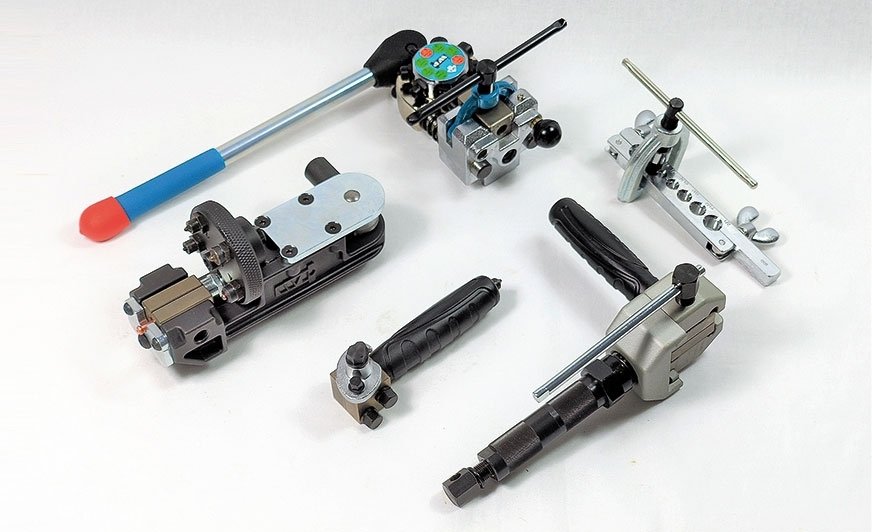

– Otóż współczynnik ceny jest najbardziej elektryzującym i miarodajnym dla większości warsztatów. Nie będzie dla nikogo tajemnicą, że dorabiany przewód, zawsze będzie o te kilka do kilkunastu procent tańszy od gotowego wyrobu, ale dorabianie wiąże się z koniecznością posiadania, a tym samym zakupu urządzenia do spęczania przewodów – podkreśla Damian Sołtysiak, Przedsiębiorstwo „WP”. – Trzeba wiedzieć, że jeszcze kilkanaście lat temu na takie urządzenie mogły sobie pozwolić zakłady, które dorabiały bardzo dużo przewodów, gdyż był to spory wydatek, rzędu kilku tysięcy złotych. Z upływem czasu jednak technologia i nowe rozwiązania sprawiły, że na rynku dostępne są również budżetowe rozwiązania i tak, najprostsze maszynki ręczne to wydatek około 100 zł, a do rozwiązań profesjonalnych o wartości nieco ponad 1000 zł. Omawiamy cały czas sytuację, gdy traktujemy dorobienie przewodu jako jeden z elementów prac na warsztacie, a w ramach czynnika, jakim jest cena, możemy popatrzeć na ten aspekt od strony wykonania usługi dorobienia przewodu.

I od razu dodaje, że bardzo często zakłady, które posiadają narzędzia do spęczania, mogą odpłatnie wykonać taki przewód dla innych warsztatów, które napotkały problem braku dostępności przewodu u lokalnego dostawcy części bądź szukają rozwiązania mniej typowego. Sama usługa skupia się wtedy tylko na wykonaniu przewodu.

Czas – kolejne kryterium porównawcze

Nasz (tj. warsztatu) koszt w przypadku naprawy przewodów nie jest absolutnie generowany przez sam element, a w większości przez czas realizacji danej naprawy, wówczas posiadanie maszynki zaczyna mieć fundamentalne znaczenie. W momencie kiedy trafia się naprawa przewodów i wiemy już, jaki przewód potrzebujemy, czyli znamy długość, rodzaj spęczenia, wiemy, jakich złączek będziemy potrzebowali, to w przypadku braku maszynki pozostaje nam albo udać się do dostawcy części, albo zamówić u niego takie przewody. I tu kolejna uwaga znawcy tematu. Jeżeli okaże się, że przewód jest typowy, tzn. popularny, to czas dostawy oczywiście uzależniony jest od tego, czy sami po niego pojedziemy, czy zostanie nam dostarczony, ale zazwyczaj trwa to od godziny do czterech. Jeżeli danego przewodu nie ma na magazynie dostawcy, musimy czekać na dostawę z magazynu centralnego.

– Wiele czynników ma wpływ na to, kiedy to nastąpi, trwa to zazwyczaj od 4 do 8 godzin, a niekiedy pozostaje czekać do następnego dnia. Są również sytuacje, w których trafia nam się przewód nietypowy i wtedy musimy doliczyć czas związany ze znalezieniem takiego przewodu na rynku albo wymyśleniem rozwiązania do przerobienia zastosowanego rozwiązania. Gdy posiadamy urządzenie do spęczania, to nawet w przypadku podstawowego narzędzia przeciętny czas zarobienia 2 końcówek to około 10 minut. Pomyślmy zatem, czy dla naprawy jednego przewodu opłaca nam się trzymać auto w oczekiwaniu od kilku do kilkunastu godzin. Są to konkretne stracone roboczogodziny, w trakcie których moglibyśmy zakończyć prace nad danym autem i przejść do kolejnych zadań – kontynuuje nasz rozmówca z firmy „WP”.

Jak widać, wykres przedstawiający krzywą zaoszczędzonego czasu w zależności od liczby dorabianych przewodów jest liniowy, co oznacza, że nie ma magicznego momentu, od którego mamy skok zaoszczędzonych godzin. Zależność jest stała: im więcej dorobionych przewodów, tym proporcjonalnie większy zysk wynikający z czasu zaoszczędzonego na dorabianiu przewodów we własnym zakresie.

Łatwość wykonania

Sam montaż i wyprofilowanie przewodów są operacjami wspólnymi dla samodzielnego dorobienia przewodu lub zakupu gotowego elementu. Wydawać by się więc mogło, że przewód dorabiany w tym aspekcie przegrywa z gotowym, który pozbawiony jest konieczności wykonywania jakichkolwiek operacji związanych ze spęczaniem końcówek rurki. Jak już jednak pokazaliśmy, w przypadku gotowych przewodów możemy napotkać na trudność związaną ze znalezieniem pasującego przewodu lub dostaniem takiego od ręki. Co do dorabiania przewodu we własnym zakresie okazuje się, że sama technologia jest bardzo intuicyjna i prosta, a przez to nie powinna stanowić przeszkody w wybraniu takiego rozwiązania.

Wykonanie przewodu bez względu na rodzaj zastosowanego urządzenia można podzielić na następujące czynności: zmierzenie zdemontowanego przewodu, identyfikacja spęczeń i zastosowanych złączek; odcięcie ze zwoju rury interesującej nas długości powiększonej o 1 cm (odcinek, o który pomniejszy się długość całkowita po wykonaniu spęczeń); osadzenie końcówki rury w szczękach (mocowaniu) danego urządzenia; wykonanie spęczenia odpowiednim zakuwakiem poprzez dociągnięcie go do krawędzi rurki; nałożenie odpowiednich złączek na rurkę; wykonanie spęczenia po drugiej stronie rurki analogicznie do wcześniejszej operacji.

Zarówno przewód gotowy zakupiony w hurtowni motoryzacyjnej, jak i dorabiany we własnym zakresie profiluje się już podczas montażu.

– Oczywiście w zależności od zastosowanego narzędzia różni się kilka specyficznych operacji, ponieważ w urządzeniu ręcznym zakuwak jest dociągany przez skręcanie, a np. w urządzeniach stacjonarnych odbywa się to poprzez pociągnięcie dźwigni, jednak ogólne procesy są wspólne. Dla ułatwienia i rozwiania wątpliwości co do obsługi poszczególnych urządzeń warto nadmienić, że wszystkie urządzenia z oferty firmy „WP” poza instrukcją obsługi mają filmy instruktażowe na stronie producenta w sekcji Wsparcie. Są tam zamieszczone również inne pomocne informacje i wskazówki dotyczące dorabiania przewodów – dodaje Damian Sołtysiak.

Wniosek? Urządzenia do zarabiania przewodów ze względu na swoją dostępność dla różnych potrzeb i oczekiwań są dobrym pomysłem na usprawnienie pracy w warsztacie. Jeżeli decydujemy się na zakup takiego, pomocne mogą być zestawy startowe zawierające wszystkie elementy potrzebne do rozpoczęcia produkcji przewodów we własnym zakresie, takie jak urządzenie do spęczania, rura w zwoju czy zestaw podstawowych złączek. Dostępne w ofercie „WP” zestawy są skrojone tak, aby zaspokoić zarówno te podstawowe oczekiwania, jak i potrzeby profesjonalnych zakładów potrzebujących największej uniwersalności, jakości i szybkości działania.

Każdy oczywiście przyjmie taki model postępowania w przypadku naprawy przewodów, jaki będzie dla niego wygodny. Ważne, że mamy wybór oraz że dostępność urządzeń i części składowych do dorabiania przewodów jest już w zasięgu każdego, kto się na to zdecyduje.

Rafał Dobrowolski

Fot. Przedsiębiorstwo „WP”

Komentarze (0)