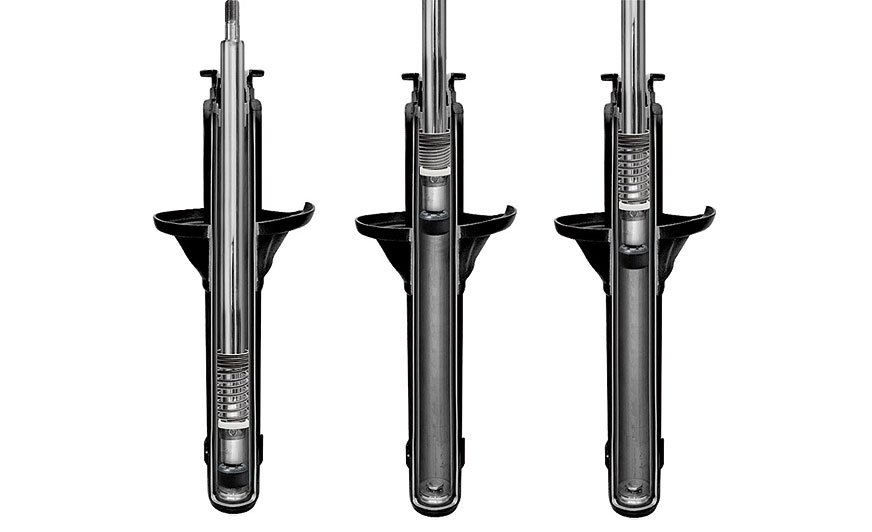

Działanie wewnętrznej sprężyny ruchu odbicia umieszczonej wokół podstawy pręta tłoczyska w amortyzatorach typu rebound spring

Najnowsze propozycje komponentów składowych układu zawieszenia zdają się dowodzić oddalenia w czasie wizyt w warsztacie. A że mowa o częściach podlegających badaniu technicznemu pojazdów, to bardzo istotną kwestią pozostaje: czy i jak kierowca angażuje się w utrzymanie i serwisowanie swojego samochodu.

Według danych GiPA Polska w ostatnich latach ok. 8% kierowców co roku wymieniało amortyzatory (tzn. 8% wymieniło przynajmniej 1 albo parę, niekoniecznie wszystkie), co daje średnio ok. 2,5 amortyzatora na wymianę. Trend dotyczący samodzielnej wymiany jest w tym przypadku taki sam jak dla ogółu europejskich rynków, czyli malejący. Obecnie ok. 18% wymian zostało wykonanych przez kierowców samodzielnie, a w pozostałych przypadkach dokonał jej profesjonalista (chociaż produkt mógł być kupiony przez kierowcę), jeszcze 4 lata temu było to 25%. Rynek zakupu i wymiany amortyzatorów jest zdominowany przez warsztaty niezależne (ponad 50% tego rynku), ASO mają mniej niż 10% rynku. Reszta to głównie kanały sprzedażowe (sklepy, hurtownie itp.).

Dowodzi to jednego – wielu zmotoryzowanych polega na fachowości naszych warsztatów. A skoro tak, to poznajmy propozycje, które przyjdzie nam „wziąć na warsztat”. Producenci i konstruktorzy amortyzatorów, korzystając z posiadanej wiedzy, ciągle udoskonalają swoje produkty. Wprowadzają optymalne rozwiązania poprawiające komfort i bezpieczeństwo jazdy oraz zapewniające konstrukcji trwałość szczególnie w ekstremalnych warunkach eksploatacji. W pierwszym rzędzie omówmy amortyzatory z wewnętrzną sprężyną ruchu, oferujące klientom najlepsze możliwości eksploatacyjne niezależnie od warunków drogowych.

Technologia wykorzystująca wewnętrzną sprężynę ruchu odbicia stosowana była już pod koniec lat 90. XX wieku w niektórych modelach pojazdów, ale głównie na oryginalnym wyposażeniu fabrycznym (OEM). Dziś? Na rynku aftermarketowym KYB oferuje je do wielu pojazdów, by w kolejności alfabetycznej wymienić takie marki jak: Audi, BMW, Chevrolet, Citroën Daihatsu…, a skończyć na Volkswagenie. Jest więc o czym mówić.

Amortyzatory typu rebound spring

Podczas codziennej jazdy kierowcom zdarza się wjeżdżanie samochodem na różnego rodzaju uskoki, wyboje lub ograniczniki prędkości zamontowane w jezdni. W przypadku takich sytuacji, gdy koła samochodu odrywają się od nawierzchni drogi, sprężyna zawieszenia rozciąga się, powodując pełne wysunięcie tłoczyska amortyzatora aż do ogranicznika skoku. Rolą ogranicznika skoku jest zapobieganie całkowitemu wysunięciu się tłoczyska z amortyzatora. W opisanej sytuacji uderza on z dużą siłą o prowadnicę tłoczyska, co może powodować zwiększone ryzyko jej uszkodzenia. Zjawisku temu często towarzyszy nieprzyjemny charakterystyczny dźwięk przypominający stuki. Uszkodzeniu może ulec również wielowargowy uszczelniacz olejowy, czego skutkiem będzie wyciek oleju, a w rezultacie uszkodzenie amortyzatora.

Remedium na takie przypadki jest zastosowanie w konstrukcji amortyzatorów wewnętrznej sprężyny ruchu odbicia (ang. rebound spring). Gdzie tkwi ich przewaga nad tradycyjnymi aplikacjami?

– KYB w wielu konstrukcjach swoich amortyzatorów stosuje specjalnie zaprojektowaną sprężynę ruchu odbicia, która zabezpiecza amortyzator przed uszkodzeniem – wyjaśnia Andrzej Chmielewski, product and technical specialist KYB Europe GmbH. – Jest to metalowa sprężyna umieszczona wokół podstawy pręta tłoczyska, wewnątrz obudowy amortyzatora. Jej zadaniem jest zabezpieczenie prowadnicy tłoczyska i wielowargowego uszczelniacza olejowego przed potencjalnymi uszkodzeniami powstałymi wskutek działania dużych sił i naprężeń przy pełnym wysunięciu tłoczyska w trakcie pracy amortyzatora. Konstrukcja ta poprawia działanie i parametry pracy amortyzatora. Zapewnia lepszą stabilność pojazdu w zakrętach poprzez dodatkowy opór w momentach zwiększonego przechyłu nadwozia, dając odczucie komfortu i bezpieczeństwa w trakcie jazdy. Dzięki temu chroni amortyzator przed uszkodzeniem i wydłuża jego żywotność.

Wewnętrzna sprężyna jest z oczywistych względów – z racji zabudowania jej we wnętrzu amortyzatora – elementem niewidocznym gołym okiem. Zidentyfikowanie produktu wyposażonego w taką sprężynę nie jest trudnym zadaniem.

Potencjalnie występują dwa sposoby sprawdzenia dające pewność, że mamy do czynienia właśnie z takim rozwiązaniem. W przypadku amortyzatorów KYB wystarczy wpisać numer części w elektronicznym katalogu zastosowań znajdującym się na stronie internetowej: kyb-europe.com/polska/katalog. Po wyszukaniu produktu w dodatkowym opisie części umieszczona jest informacja o treści – „amortyzator ze sprężyną odbicia”. Drugim sposobem jest sprawdzenie mechaniczne. W tym celu wystarczy jedną ręką przytrzymać obudowę amortyzatora, natomiast drugą ręką, łapiąc za jego tłoczysko, należy wyciągnąć je maksymalnie do góry. Jeśli tłoczysko wysuwa się, a po zwolnieniu uchwytu powraca do pozycji wyjściowej, mamy do czynienia z takim właśnie produktem.

– Brak wiedzy w tym temacie jest przyczyną wielu nieporozumień i problemów podczas montażu, co kończy się często wymianą amortyzatora na produkt innej firmy – zazwyczaj taki, który nie posiada wewnętrznej sprężyny ruchu odbicia, lub stosowanie metod i praktyk niedozwolonych, stwarzających duże zagrożenie i niebezpieczeństwo podczas prac naprawczych – dodaje Andrzej Chmielewski.

Jak już wspomniano, obecność sprężyny ruchu odbicia częściowo ogranicza pełne wysunięcie tłoczyska z obudowy amortyzatora.

Z doświadczeń szkoleniowców firmy KYB wynika, że podczas montażu i w trakcie prac naprawczych może to powodować dodatkowe utrudnienia oraz zwiększać potencjalne ryzyko popełnienia błędu. Bywa i tak, że pomimo maksymalnego ściśnięcia sprężyny zawieszenia zmontowanie całej kolumny jest niemożliwe. Przyczyną takiego stanu rzeczy jest zazwyczaj brak możliwości zamontowania górnego zestawu montażowego i zakręcenia górnej nakrętki trzpienia tłoczyska z powodu jego niedostatecznego wysunięcia.

Cóż, zaawansowany produkt wymaga specjalnych narzędzi. W wielu przypadkach montaż kolumny amortyzatora wyposażonego w wewnętrzną sprężynę wymaga ich użycia. Narzędzie takie składa się z kilku elementów. Jednym z nich jest specjalna blokada z wkładką teflonową, która podczas blokowania tłoczyska chroni jego chromową powierzchnię przed uszkodzeniem.

– Pozostałe elementy są tak skonstruowane, aby dać możliwość wystarczającego ściśnięcia wewnętrznej sprężyny, powodując tym samym wysunięcie tłoczyska na odpowiednią długość. Postępowanie zgodne z instrukcją pozwala zakręcić górną nakrętkę trzpienia tłoczyska i zmontować całą kolumnę. Dzięki temu praca mechanika staje się o wiele bezpieczniejsza i eliminuje ryzyko popełnienia błędu oraz uszkodzenia amortyzatora – zapewnia Andrzej Chmielewski.

Narzędzie specjalistyczne powinno być stosowane podczas montażu, a jego blokada również przy demontażu kolumny amortyzatora wyposażonego w sprężynę ruchu odbicia. Podkreślmy – w trakcie demontażu kolumny McPhersona sprawdzenie, czy amortyzator jest wyposażony w wewnętrzną sprężyną, jest rzeczą praktycznie niemożliwą. Aby zapobiec powstawaniu naprężenia pomiędzy górnym zestawem montażowym a sprężyną zawieszenia, zaleca się założenie blokady na tłoczysko amortyzatora przed rozpoczęciem procesu. Zwiększa to bezpieczeństwo pracy i zapobiega ewentualnemu niekontrolowanemu rozprężeniu sprężyny zawieszenia w trakcie odkręcania nakrętki trzpienia tłoczyska.

Łożyska – coraz droższe na czas wymiany

Na przestrzeni ostatnich lat także łożyska kół samochodów osobowych i dostawczych uległy znacznym technicznym ulepszeniom. W miejsce prostych, bo kulkowych bądź stożkowych łożysk tocznych, powszechniejszym rozwiązaniem są konstrukcje dwurzędowych skośnych łożysk kulkowych lub stożkowych o różnych wersjach budowy. Zintegrowanie kolejnych elementów, takich jak piasta koła, kołnierz łożyska, enkodery i czujniki ABS, pozwala je określać jako moduły łożysk kół. Co istotniejsze, nowe konstrukcje wymagają nowych technik montażu i demontażu.

Gdy mowa o ułożyskowaniu składowych układu zawieszenia, to generalnym trendem jest konstruowanie modułów, więc wymienność podzespołami. Coraz rzadziej przyjdzie mechanikowi wymienić tylko łożysko. Coraz częściej przyjdzie zetknąć się z monoblokiem, nierzadko wymagającym użycia dedykowanych narzędzi.

Jak łatwo się domyślić, skutkuje to generalnie większym kosztem napraw współcześnie produkowanych pojazdów. Posiadacza fabrycznie nowego samochodu cieszyć będzie oczywiście architektura modułowa zawieszenia, bo gwarantuje ona uzyskanie większej precyzji pracy zawieszenia, skoro to w fabryce kalibruje się pasowanie łożysk. Mniejsza liczba połączeń realizowana w warunkach warsztatowych? Właśnie tak, skoro obowiązującym paradygmatem są zawężone tolerancje. Doskonałym przykładem ewolucji coraz to bardziej precyzyjnych łożysk jest integrowanie piasty przez inżynierów firmy SKF. Począwszy od łożyska typu HBU 1, to kolejnej generacji (HBU 2) skrywa pierścień ABS znajdujący się pod uszczelnieniem, a szczytowym dziś przykładem integracji czy modułowości jest piasta typu HBU 4. To wszak nic innego jak połączenie piasty trzeciej generacji z przegubem napędowym.

Słów więcej o zintegrowanym zespole piasty koła generacji HBU 2.1, konstrukcji na tyle powszechnej, że stosowanej w szerokim spektrum modeli aut, począwszy od miejskich (np. VW Lupo, Škoda Fabia), przez kompaktowe (Ford Focus i C-Max), klasy wyższej średniej (Volvo C70), a na użytkowych skończywszy, by wspomnieć VW Transportera.

– Fachowców branży warsztatowej uczulamy, jak nie montować owej piasty i czym grozi przykładanie sił do kołnierza mocującego tarczę hamulcową – mówi Bartłomiej Gimiński, Automotive Division SKF. – Podczas szkoleń wykorzystujemy slajdy i materiały wideo, by dowieść, jak prawdopodobne jest uszkodzenie łożysk, gdy montaż wspomagać udarowymi metodami. Degradacja bieżni jest pewna już po kilkunastu kilometrach przebiegu samochodu, więc jedynym sposobem uniewrażliwienia się na takie ryzyko jest stosowanie dedykowanych narzędzi: VKN 600 do demontażu i VKN 601 do montażu.

Na czas montażu zaleca się przesmarować bieżnię łożysk pastą SKF LGAF 3E. Ta nie tylko poprawia tzw. poślizg. Przeciwdziała także korozji ciernej mogącej utrudniać demontaż, a powodowanej przez utlenianie się stali i ruchy oscylacyjne o bardzo małej amplitudzie. Z kolei dedykowane narzędzia można użytkować dwojako. Tańszym rozwiązaniem jest generowanie siły przez śrubę. Powtarzalne operacje wykonamy szybciej, montując i wyprasowując łożyska z użyciem hydraulicznego siłownika. – Do wyobraźni przemawiają doświadczalne testy mechaników, którzy potwierdzili, że wartość ciśnienia na zegarach prasy bywa aż o 30-40% większa, gdy przyjdzie realizować montaż z pominięciem dedykowanego smaru – dodaje Bartłomiej Gimiński.

Swoiste przykłady aplikacji

Ciekawym przykładem awansu rozwiązań powstałych pierwotnie z myślą o parku pojazdów amerykańskich są podwójne łożyska jednorzędowe X-Tracker. Jak może sugerować nazwa, stosowanych w półciężarówkach typu full-size poruszających się na „bliźniakach”. Sprawdzone rozwiązanie łożyskowania tylnej osi znalazło zastosowanie w pojazdach zgoła innych, skoro cztery takie piasty VKBA 6666 (przednia oś) i VKBA 6667 (tylna oś) anonsowano w modelu Insignia I generacji. Popularny na rynku wtórnym opel skrywa ewolucję piasty typu HBU 3.

Integrację łożyskowania z zawieszeniem wybitnie widać w modelach Peugeot 407 i Citroën C5. W obu przednie zwrotnice skrywają łożyska CARB i swoisty układ zawieszenia, bo z kolumną resorującą oddzieloną od zwrotnicy wspornikiem (między górnym a dolnym wahaczem), do którego zamontowano zwrotnicę. W sworzniu łożysko typu CARB łączy w sobie zalety trzech cech ułożyskowań: baryłkowego, walcowego i igiełkowego. Zespół sworznia dolnego ze zintegrowanym łożyskiem CARB jest typu wahliwego – ma więc tolerancję niewspółosiowości, co oznacza, że realizuje wychylenia zwrotnicy, która pracuje podczas jazdy auta. Montaż należy poprzedzić wzrokową oceną stanu zwrotnicy. Sprawdźmy, czy nie doszło do trwałych odkształceń. Zwrotnica ma sworzeń, który może ulec owalizacji. Istotne jest tu ścisłe przestrzeganie procedury montażu, włącznie z użyciem środków chemicznych (zaleca się aż 4-krotne rozpylenie Loctite 7800 na styku uszczelki w 10-15-minutowych odstępach).

Zaniedbanie pierwszych oznak zużycia łożyskowania CARB skutkować może niebagatelnym kosztem rzędu 1000 zł „za jedną stronę”, podczas gdy na czas i skutecznie wymienione łożysko to koszt 200-300 zł. Przykład ten dowodzi tylko, jak zyskiwać mogą na znaczeniu tzw. miękkie i twarde składowe układów zawieszenia: sworznie, końcówki czy po prostu elementy gumowo-metalowe. Skądinąd od września 2018 roku ofertę SKF uzupełniono o tzw. miękkie elementy (m.in. silentbloki), oraz twarde czyli końcówki drążków i sworznie odpowiadające za tłumienie wszelkich wstrząsów i drgań powstających w układzie jezdnym.

Miękkie elementy zawieszenia

Za tłumienie wszelkich wstrząsów i drgań powstających w układzie jezdnym odpowiadają gumowo-metalowe tuleje zawieszenia. Silentbloki niwelują naprężenia układu i wpływają dynamicznie na zbieżność kół. Relatywnie tanie warto wymieniać „z zapasem”. Wystarczającym sygnałem będzie przedwczesne zużycie innych, dużo kosztowniejszych podzespołów zawieszenia. Uszkodzenie któregokolwiek z elementów tłumiących dla właściciela oznacza najczęściej wymianę na element oryginalny lub zamiennik. Co jednak zrobić, gdy zamiennik jest niedostępny na rynku, a produkt oryginalny jest bardzo drogi lub ciężko dostępny?

– W takim przypadku firma Tedgum proponuje regenerację uszkodzonej części – stwierdza Krzysztof Staniszewski, marketing manager firmy Tedgum. – Dostarczony pierwotny element jest oczyszczany, a gumowe części tłumiące zostają na nowo zwulkanizowane w celu przywrócenia pełnej funkcjonalności. Ten sposób naprawy elementu jest nie tylko tańszy ze względu na brak potrzeby wymiany wszystkich podzespołów uszkodzonej części, ale także ekologiczny – powstaje mniejsza ilość odpadów i ponownie wykorzystujemy części metalowe.

Takie rozwiązanie jest szczególnie popularne wśród właścicieli oldtimerów i pojazdów mało popularnych na rynku.

Rafał Dobrowolski

Fot. KYB, SKF, Tedgum

Komentarze (0)