Zdobycie wiedzy na temat wzajemnych interakcji barwników i spoiw wymaga od kolorysty wielu lat praktyki. Dzięki doświadczeniu jego percepcja optyczna wyostrza się i uwrażliwia na nawet najdrobniejsze detale kolorystyczne, czemu towarzyszy coraz lepiej „skalibrowana” umiejętność właściwego doboru barwników i ich proporcji w kompozycjach kolorów.

Jednak dziś, w warunkach bardzo wymagającego i rojącego się od konkurencji rynku, gdy klienci spodziewają się, że ich najbardziej fantazyjne oczekiwania zostaną spełnione precyzyjnie i praktycznie „na poczekaniu”, nie można polegać już tylko na własnych umiejętnościach. Często nawet wybitnej klasy specjaliści podczas opracowywania receptury barw nie mogą uniknąć czasochłonnych i stresujących cykli prób i błędów. Jesteś zapewne świadomy, iż problem ten może skończyć się utratą zysków i reputacji, odejściem niezadowolonych klientów i dużym zapasem farb o niewłaściwie dobranym składzie, na które trudno będzie znaleźć kupca...

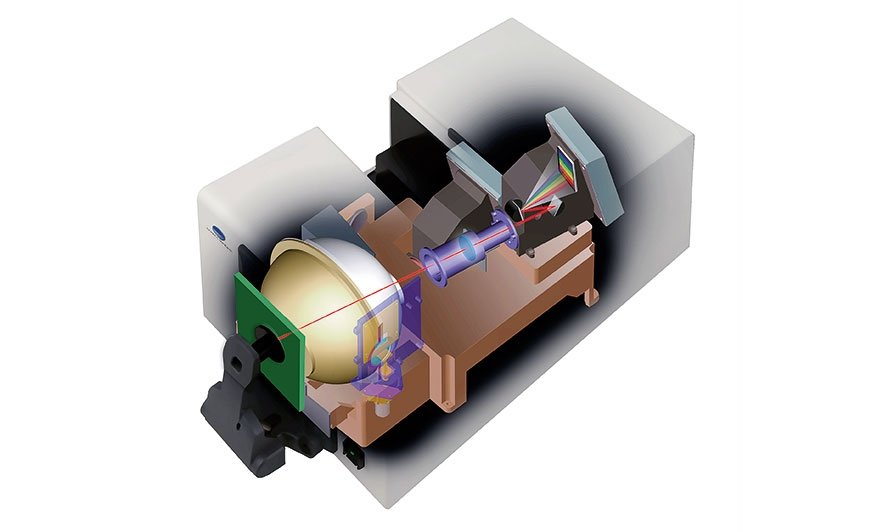

Opracowany przez Konica Minolta system recepturowania barw o nazwie Colibri, który zaprezentowaliśmy w jednym z ostatnich numerów, stanowi wydajne i niezawodne rozwiązanie tego typu problemów. To połączenie dobrze zorganizowanej bazy danych z wysoko wydajną maszyną matematyczną, które potrafi dokonać oceny setek kombinacji receptur w bardzo krótkim czasie i wskazać tę odpowiednią, spełniającą precyzyjnie podane kryteria jakości. Zazwyczaj proces ten sprowadza się do zidentyfikowania minimalnej odchyłki kolorystycznej względem barwy wzorcowej, jednak Colibri przeprowadza dużo głębszą analizę obliczonych wyników i szybko podpowiada recepturę o minimalnej metamerii lub po prostu taką, która zawiera się w zakresie tolerancji barw klientów, a jednocześnie wiąże się z najniższymi kosztami produkcji.

Surowce, warunki pracy, narzędzia

Podstawowym czynnikiem, od którego zależy dokładność dopasowywania komputerowego, jest jakość redukcji dokonywanej na różnym poziomie stężeń poszczególnych barwników i spoiw. Proces ten musi być przeprowadzany w określony i powtarzalny sposób, aby parametry, takie jak skład spoiw, stosunek barwników do spoiw, ilość rozpuszczalników, dodatków, wypełniaczy i suszek oraz cechy ich powierzchni i wygląd zewnętrzny, ściśle odpowiadały produktowi końcowemu. Dziś chciałbym wskazać, na które spośród absolutnie fundamentalnych zasad należy zwracać największą uwagę podczas przygotowywania tych cennych danych kalibracyjnych, aby osiągnąć wymaganą doskonałą precyzję i powtarzalność próbek kalibracji.

Z powodu typowych wahań cech materiałów niezmiernie istotne jest, aby wszystkie surowce pochodziły z tej samej partii produkcyjnej. Wybrana biel i czerń kalibracji oraz wskazane spoiwo główne muszą być prawidłowo przechowywane z odpowiednim zapasem, aby były dostępne w niezmienionej jakości, gdy tylko zajdzie potrzeba poszerzenia palety barwników.

Ponadto ważne jest, aby wszystkie próbki kalibracji były przygotowywane przez tę samą osobę. Pozwoli to na uniknięcie rozbieżności wynikających z odmiennych zwyczajów laboratoryjnych poszczególnych kolorystów. Barwniki ładowane podczas przygotowywania danych kalibracyjnych powinny odpowiadać typowemu zakresowi stężeń produktu końcowego – od minimalnej do największej dodanej ilości. Zatem jeżeli produkujesz farby pigmentowane barwnikiem w ilości do 10%, upewnij się, czy ładujesz pigment o takich samych danych kalibracyjnych.

Do precyzyjnego odważania składników niezbędna jest elektroniczna waga laboratoryjna o dokładności do co najmniej dwóch, a najlepiej trzech miejsc po przecinku. Niedokładne ważenie może poważnie zaszkodzić naszym wysiłkom i negatywnie wpłynąć na spójność działania zestawu do kalibracji, a w konsekwencji na jakość wyników recepturowania. Dlatego podczas przygotowywania poszczególnych stężeń, oprócz naprawdę dobrej wagi, należy stosować dostatecznie duże ilości materiałów, aby zminimalizować błędy ważenia. W praktyce łączny rozmiar zwykle stosowanej próbki powinien wynosić co najmniej 250 g, natomiast najmniejsza dodawana ilość składnika powinna być 1000 razy większa od nominalnej dokładności stosowanej wagi. Zatem jeżeli waga ma dokładność rzędu 0,001 g, wówczas minimalny dodatek składnika powinien wynosić 1 g.

Próby zmienności

Chciałbym również przypomnieć, że przed przystąpieniem do tworzenia poszczególnych próbek kalibracyjnych należy przeprowadzić próbę zmienności na stosowanym procesie przygotowywania próbek. Wykonuje się ją bardzo łatwo. Najpierw należy zdefiniować odcień średniej szarości składający się z bieli i czerni kalibracyjnej w stosunku około 20:1. Przeprowadzamy następnie standardową procedurę ważenia, mieszania i przygotowania próbki. Powtarzamy cały proces od początku, przygotowując drugą próbkę, po czym przeprowadzamy procedurę po raz trzeci. Na koniec mierzymy pierwszy rezultat jako standard i porównujemy go z rezultatem z drugiej i trzeciej próby. Uzyskana średnia wartość delta E* stanowi błąd procedury. Pamiętając o zasadniczej regule, że w recepturze produkcyjnej ten błąd może zwiększyć się proporcjonalnie do liczby zastosowanych barwników, należy podjąć starania, aby wyeliminować wszystkie możliwe wady procesu i ograniczyć błąd procedury do wartości poniżej 0,20 delta E*.

Właściwa homogenizacja i redukcja kalibracji

Uzyskanie doskonałej homogenizacji barwników stosowanych w spoiwie wymaga odpowiedniego mieszania. Zastosowana technika, z uwzględnieniem sprzętu, prędkości i czasu, powinna być dopasowana do produkcji. Tam, gdzie to możliwe, zalecane jest stosowanie urządzeń mechanicznych, takich jak wstrząsarki, dysolwery, ugniatarki lub młynki kulkowe, ponieważ zapewniają one dużo wyższą powtarzalność mieszania. Natomiast gdy jedyną dostępną opcją jest mieszanie ręczne, zalecane jest korzystanie z drewnianych szpatułek, aby uniknąć zarysowań pojemnika z farbą, a w konsekwencji zanieczyszczenia jego zawartości. Jeżeli lepkość jest czynnikiem wpływającym na barwę produktu końcowego, należy kontrolować ją na etapie laboratoryjnym. Do tego celu w większości przypadków wystarcza kubek wypływowy; przy jego braku należy zaopatrzyć się w lepkościomierz.

Jeśli chodzi o przygotowanie redukcji kalibracji, należy korzystać z narzędzi i technik jak najbardziej zbliżonych do faktycznych warunków technologii produkcyjnej. Im wierniej uda się odtworzyć proces przemysłowy, im bardziej próbki przygotowane w laboratorium będą przypominać wizualnie i dotykowo produkt końcowy, tym większe szanse na wyniki recepturowania, które będą precyzyjne i reprezentatywne dla produkcji. Zatem bardzo dobrym pomysłem jest stosowanie laboratoryjnej prasy drukarskiej do tuszu drukarskiego, pistoletu natryskowego do lakierów samochodowych i listwy nakładającej do farb dekoracyjnych i przemysłowych, gdyż pomoże to osiągnąć taką grubość warstwy jak w rzeczywistym produkcie. Jako podłoże najlepiej sprawdzają się czarno-białe karty kontrastowe, zwłaszcza w przypadku powłok, które są choć trochę przezroczyste. Należy się tylko upewnić, czy wybrane karty nie zawierają rozjaśniaczy optycznych!

Jeżeli wykończenie powierzchni, w formie lakieru czy nawet zwykłego suszenia, stanowi nieodłączną część technologii produkcyjnej, to należy je także dodać do procesu przygotowywania próbek w laboratorium, stosując wszystkie parametry produkcyjne, takie jak czas i temperatura suszenia, w postaci niezmienionej.

Jeżeli chcieliby Państwo dowiedzieć się więcej, proszę skontaktować się z naszym biurem regionalnym we Wrocławiu lub wysłać e-mail. Chętnie odpowiemy na wszystkie pytania.

Stanislav Šulla

Konica Minolta Sensing Europe B.V.

Sp. z o.o. Oddział w Polsce

ul. Skarbowców 23a

53-025 Wrocław

tel. 71 734 52 11

faks 71 734 52 10

e-mail: info.poland@seu.konicaminolta.eu

www.konicaminolta.pl

Komentarze (0)