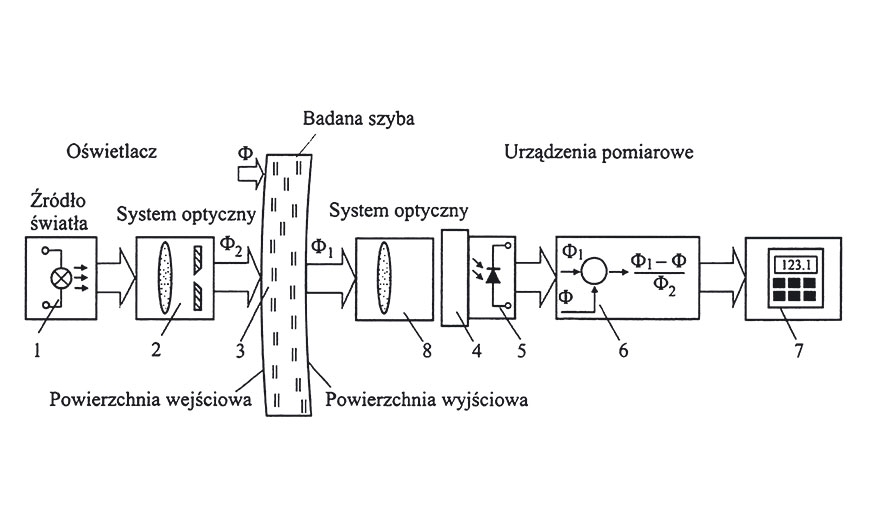

1. Schemat blokowy przyrządu do badania przepuszczalności światła szyb samochodowych (źródło: Automex). 1 – źródło światła, 2 – system optyczny oświetlacza, 3 – badana szyba, 4 – system optyczny detektora, 5 – detektor, 6 – układ pomiarowy, 7 – wyświetlac

Diagnozowanie nadwozia pojazdu obejmuje przede wszystkim określenie stopnia jego zużycia, sprawdzenie szczelności, określenie geometrii nadwozia oraz pomiar współczynnika przepuszczalności światła szyb samochodowych. Obecnie, ze względu na wyposażenie, podstawowymi badaniami stanu technicznego nadwozia/ramy w stacjach kontroli pojazdów w Polsce są badania organoleptyczne.

Podstawę oceny stopnia zużycia nadwozia/ramy podczas przeglądów technicznych stanowi ocena stopnia skorodowania. Badanie wykonuje się organoleptycznie, jego wynik jest w znacznej mierze subiektywny i może być miarodajny tylko w pewnym zakresie, zależnym od fachowości diagnosty. Miejsca skorodowane można odszukać przez obserwację z bliska powierzchni poszczególnych elementów nośnych i poszycia nadwozia. Jeżeli uszkodzeń korozyjnych nie widać gołym okiem, to w celu ich znalezienia należy ostukać blachy, na przykład młotkiem lub trzonkiem wkrętaka. Blachy skorodowane wydają dźwięk przytłumiony i głuchy oraz nie sprężynują.

Niedopuszczalne są:

- uszkodzenia korozyjne osłabiające w istotny sposób konstrukcję nośną pojazdu,

- uszkodzenie lub skorodowanie części mogących ulec oderwaniu,

- uszkodzenia umożliwiające dostawanie się spalin do wnętrza pojazdu,

- uszkodzenia zwiększające ryzyko uwięzienia pasażerów lub poranienia przechodniów w razie wypadku,

- brak zabezpieczenia pokrywy przedziału silnika przed samoczynnym otwarciem,

- pęknięcia, odkształcenia lub nadmierna korozja ramy.

Oględziny zewnętrzne

Podczas oględzin zewnętrznych kabiny kierowcy oraz skrzyni ładunkowej można stwierdzić obecność takich niekorzystnych objawów zużycia jak: niepewne mocowanie do podwozia lub brak tego mocowania, nadmierna korozja w miejscach mocowania, uszkodzenie burt, zawiasów, słupków i podłogi nadwozia czyniące przewóz niebezpiecznym.

Oględziny głównych węzłów nadwozia lub elementów ramy należy przeprowadzić na pojeździe ustawionym na kanale lub na podnośniku. Wynik kontroli uznaje się za negatywny, jeśli stwierdzono zły stan techniczny (np. korozję), wadliwy montaż lub naprawę głównych węzłów nadwozia czy elementów ramy, zwłaszcza stanowiących bazę do mocowania innych układów oraz zespołów i mechanizmów sterowania pojazdem (mechanizm kierowniczy, pompa hamulcowa itd.).

Diagnosta wykonuje oględziny pojazdu na stanowisku kontrolnym stacji i tylko w uzasadnionych przypadkach przeprowadza pomiary za pomocą przymiarów liniowych lub sprawdzianów. Na tej podstawie powinien stwierdzić, czy nie występuje istotna niezgodność podstawowych wymiarów nadwozia/ramy (jako bazy do mocowania innych układów) z wymaganiami wytwórcy pojazdu, a szczególnie różnice w rozstawie kół i osi oraz zwisach przednim i tylnym. Wymagane warunki techniczne dotyczące nadwozia pojazdu przedstawiono w przepisach o warunkach technicznych pojazdów [1]. Natomiast wykaz czynności kontrolnych oraz metody i kryteria oceny stanu nadwozia (kabiny kierowcy, skrzyni ładunkowej) zawarto w dziale I załącznika nr 1 do rozporządzenia o zakresie i sposobie badań pojazdów [2].

Pomiar współczynnika przepuszczalności światła

W uzasadnionych przypadkach w stacji kontroli pojazdów należy wykonać pomiar współczynnika przepuszczalności światła szyb samochodowych. W związku z tym stacje kontroli pojazdów są wyposażone w odpowiedni przyrząd. Jego schemat blokowy przedstawiono na rys. 1. Przyrząd do badania przepuszczalności światła szyb składa się z dwóch zasadniczych zespołów: oświetlacza i urządzenia pomiarowego. Oświetlacz jest wyposażony w źródło światła typu A (lampa halogenowa) i system optyczny (do formowania równoległej wiązki światła). Urządzenie pomiarowe składa się z detektora promieniowania z systemem optycznym (do rozpraszania strumienia światła), układu pomiarowego i wyświetlacza.

Współczynnik przepuszczalności światła szyb samochodowych wylicza się z zależności:

Ф – Ф1

p = x 100 [%]

Ф2

gdzie:

p – współczynnik przepuszczalności światła szyby,

Ф1 – strumień światła wychodzący z powierzchni wyjściowej szyby,

Ф – strumień światła pochodzący od tła,

Ф2 – strumień światła padający na powierzchnię wejściową szyby.

Badanie przepuszczalności światła szyb samochodowych wykonuje się zgodnie z następującymi zaleceniami:

- do pomiaru należy wybrać najbardziej płaską część szyby (czystą i suchą),

- przyrząd należy wyregulować w taki sposób, aby wyświetlacz pokazywał 0% (gdy na detektor nie pada żadne światło) oraz 100% (gdy detektor jest oświetlony bezpośrednio przez oświetlacz – strumień światła Ф2),

- oświetlacz i detektor należy zamocować po obu stronach szyby, tak aby ich osie optyczne pokrywały się,

- zmierzyć strumień światła Ф pochodzący od tła,

- włączyć lampę oświetlacza i po odczekaniu około jednej minuty zmierzyć strumień światła Ф1 na powierzchni wyjściowej (wewnętrznej) szyby,

- do kolejnego pomiaru można przystąpić po zgaszeniu lampy oświetlacza i odczekaniu około jednej minuty (po ostygnięciu jej żarnika).

Przepuszczalność światła szyb samochodowych należy uznać za wystarczającą, gdy wynosi nie mniej niż 70% dla szyby przedniej i dla przednich szyb bocznych.

Na rynku dostępne są przyrządy do pomiaru przepuszczalności światła szyb samochodowych różnych wytwórców. Można je stosować do sprawdzania szyb samochodowych podczas okresowych badań technicznych oraz kontroli drogowych. Przykładem takiego przyrządu jest AMX 710 firmy Automex (rys. 2), który składa się z trzech głównych zespołów: oświetlacza, detektora promieniowania i sterownika mikroprocesorowego nadzorującego pomiar. Jest to przyrząd małogabarytowy, przenośny, z optyczną techniką pomiaru i cyfrową obróbką sygnału. Wymiana informacji między sterownikiem a użytkownikiem odbywa się za pomocą wyświetlacza i klawiatury (10 przycisków). Na wyświetlaczu wyświetlane są odpowiednie komunikaty ułatwiające nawigację po menu i przeprowadzanie badań. Przyrząd obsługuje jedna osoba, która wykonuje następujące czynności: zamocowanie oświetlacza i detektora na szybie pojazdu, uruchomienie pomiaru i czuwanie nad jego przebiegiem. Przyrząd może być stosowany do badania różnych rodzajów szyb samochodowych: hartowanych i klejonych (ze szkła mineralnego i z tworzyw sztucznych), bezbarwnych i barwionych, pokrytych folią i szyb z pokryciami uszlachetniającymi (antyodblaskowymi).

Kontrola stanu technicznego nadwozia (ramy) pojazdu może być obecnie wykonana profesjonalnie tylko w odpowiednio wyposażonych stacjach obsługi i warsztatach samochodowych.

Metody i urządzenia do kontroli geometrii nadwozia pojazdu

Ocenę stopnia zużycia nadwozia (głównie nasilenia korozji) i sprawdzanie jego szczelności wykonuje się najczęściej organoleptycznie. Do pomiaru grubości powłoki lakierowej stosuje się warstwomierze (rys. 3) wykorzystujące zjawiska indukcji magnetycznej lub prądów wirowych.

Sprawdzanie stopnia odkształcenia nadwozia/ramy wykonuje się w następujących przypadkach:

- w celu określenia rozmiarów deformacji nadwozia/ramy po wypadku drogowym i zakwalifikowania do ewentualnej naprawy,

- podczas naprawy blacharskiej w celu stałej kontroli poprawności jej przeprowadzania,

- po wykonaniu naprawy w celu stwierdzenia, czy właściwe parametry geometryczne nadwozia zostały przywrócone.

Kontrolę kształtu geometrycznego nadwozia samochodowego/podwozia (ramy) określa się najczęściej takimi metodami, jak:

- oględziny zewnętrzne,

- kontrola ustawienia kół i osi,

- pomiary po przekątnej,

- pomiary kontrolne na zgodność wymiarów,

- pomiary kontrolne przestrzenne.

Oględziny zewnętrzne pozwalają na wstępną ocenę stopnia deformacji elementów nadwozia i podwozia (ramy). Natomiast kontrola geometrii układu jezdnego na ogół dotyczy sprawdzenia ustawienia kół oraz równoległości osi i przesunięcia osi. Pomiary po przekątnej polegają na sprawdzeniu i porównaniu odległości między charakterystycznymi punktami płyty podłogowej, ramy lub szkieletu nadwozia (kabiny). Korzysta się przy tym z faktu, że przekątne mają jednakową długość. Metoda ta nie zapewnia odpowiedniej dokładności podczas ustalania odkształceń pionowych płyty podłogowej.

Pomiary kontrolne na zgodność wymiarów obejmują sprawdzenie odległości między punktami kontrolnymi nadwozia i porównanie wyników z wartościami podanymi w dokumentacji technicznej pojazdu (karta pomiarowa, schemat płyty podłogowej lub bryły nadwozia z zaznaczonymi wymiarami). Do takiej kontroli wykorzystuje się mechaniczne przyrządy miernicze (przymiary taśmowe, drążki teleskopowe i listwy pomiarowe). Te proste i niedrogie narzędzia umożliwiają wykonanie pomiarów geometrii nadwozia, ale są stosowane tylko przy niewielkich uszkodzeniach. Pomiar geometrii całego nadwozia byłby mało dokładny i trudny do przeprowadzenia. Przykładami takich przyrządów są teleskop pomiarowy firmy Wieländer+Schill (rys. 4) i przymiar blacharski firmy Herkules.

Obecnie na rynku są dostępne również cyrkle elektroniczne, takie jak: Intelli-Tape firmy Chief lub EzCalipre firmy Autorobot. Są to urządzenia przenośne i bardzo poręczne. Mieszczą się w jednym futerale, można je przewozić w samochodzie i są szczególnie przydatne dla rzeczoznawców samochodowych. Dalej przykładowo przedstawiono elektroniczny cyrkiel blacharski EzCalipre. Jest to zaawansowany technicznie przyrząd do dokładnych dwu- i trójwymiarowych pomiarów nadwozia i podwozia pojazdu oraz do dokumentowania wyników badań. Przeznaczony jest do wykonywania pomiarów w samochodach osobowych, dostawczych i terenowych. Zasilanie bateryjne zapewnia mobilność i możliwość stosowania w różnych miejscach i warunkach. Podstawowe zespoły tego przyrządu przedstawiono na rys. 5.

Cyrkiel jest wyposażony w wyświetlacz, na którym można obserwować położenie danego punktu kontrolnego. Zmierzone dane są przesyłane w sposób bezprzewodowy do programu sterującego w komputerze. Na ekranie monitora można porównać aktualne oraz wymagane przez wytwórców położenie punktów kontrolnych. Podawane są również różnice pomiędzy obiema wartościami. Wyniki pomiarów zapisane w pamięci komputera mogą być wydrukowane w raporcie z badań. Przyrząd jest dostarczany razem z dokumentacją techniczną. Baza danych zawiera około 60 punktów pomiarowych dla jednego modelu samochodu. Umożliwia to sprawdzenie stanu całej bryły pojazdu. Za pomocą urządzenia można mierzyć długość i szerokość (pomiary symetryczne, pomiary po przekątnej) oraz odczytać różnice wysokości położenia punktów kontrolnych. Zarówno kalibrację systemu, jak i pomiary można wykonać dla pojazdu ustawionego na stanowisku kanałowym, na podnośniku lub na płaskiej posadzce.

Do sprawdzania kształtu geometrycznego nadwozia za pomocą pomiarów kontrolnych przestrzennych stosuje się sprawdziany, szablony lub systemy pomiarowe ram do naprawy nadwozi. Sprawdziany markowe są wyposażone w uchwyty bazowo-kontrolne, których układ przestrzenny pozwala na odwzorowanie położenia charakterystycznych punktów płyty podłogowej określonego modelu samochodu. Natomiast szablony swoją konstrukcją odwzorowują kształt obramowania otworów w drzwiach i w nadwoziu oraz w pokrywie silnika lub bagażnika i pozwalają na szybką kontrolę bryły nadwozia.

W przypadku gdy struktura nadwozia ulegnie odkształceniom (w wyniku niewłaściwej eksploatacji, kolizji, wypadku), przywrócenie właściwego kształtu i wytrzymałości wymaga zastosowania odpowiednich stanowisk naprawczych. Takie stanowiska wyposaża się w specjalne urządzenia naprawcze oraz w przyrządy pomiarowe (ramy kontrolno-pomiarowe), za pomocą których można określić prawidłowość geometrii bryły nadwozia (zgodność z wymaganiami ustalonymi przez wytwórcę). Ramy kontrolno-pomiarowe stanowią więc integralną część zestawów naprawczych do powypadkowych napraw nadwozi i ram samochodowych oraz ich istotne uzupełnienie. Urządzenia te są wytwarzane przez znane firmy, np. Autorobot, Blackhawk, Car- -O-Liner, Jasam i inne.

Określenie faktycznego stanu przestrzennej bryły nadwozia jest możliwe dopiero po wykonaniu wielu pomiarów charakterystycznych punktów nadwozia, których rozmieszczenie znajduje się w specjalistycznych danych technicznych pojazdu, jak schematyczne rysunki płyty podłogowej, karty pomiarowe lub schematyczne rysunki bryły nadwozia. Wyniki dokonanych pomiarów porównuje się z danymi technicznymi pojazdu, aby ustalić miejsca i wielkość ewentualnych odkształceń bryły nadwozia. Punktami pomiarowymi nadwozia są najczęściej otwory (konstrukcyjne lub technologiczne), śruby mocujące oraz nakrętki.

Układem odniesienia jest opisany na nadwoziu, wyimaginowany prostopadłościan, którego podstawa przebiega równolegle do podłogi pojazdu, a dłuższe ściany biegną równolegle do wzdłużnej płaszczyzny symetrii. W stosunku do tak wyznaczonej bazy (trzech wymiarów) można prowadzić pomiar różnymi systemami pomiarowymi, to jest: mechanicznymi, optycznymi (laserowymi), elektronicznymi (komputerowymi), ultradźwiękowymi lub będącymi ich połączeniem.

Systemy pomiarowe urządzeń naprawczych nadwozi umożliwiają:

- ocenę powypadkowych odkształceń przez pomiar rzeczywistego rozmieszczenia charakterystycznych punktów pojazdu i porównanie jego wyników z danymi fabrycznymi,

- optymalne ustalenie punktów przyłożenia, kierunków i wartości sił prostujących,

- śledzenie efektów wykonywanych operacji naprawczych.

Urządzenia mechaniczne

Urządzenia mechaniczne umożliwiają pomiar długości, szerokości i wysokości, na jakiej usytuowane są punkty kontrolne. W trakcie wykonywania pomiarów należy porównywać rzeczywiste położenie punktów z informacjami zawartymi w kartach pomiarowych. Mechaniczne systemy pomiarowe różnych producentów mają podobną budowę. Podstawowymi elementami tych urządzeń są (rys. 6):

- prowadnica ze skalą, która służy do wykonania pomiarów równolegle do wzdłużnej płaszczyzny symetrii płyty podłogowej,

- poprzeczne suporty (przesuwane) do pomiarów poprzecznych płyty podłogowej,

- komplet wymiennych trzpieni do pomiarów wysokości płyty podłogowej,

- bramka pomiarowa (składana), która jest używana podczas pomiarów górnych części nadwozia.

Urządzenia z mechanicznymi systemami pomiarowymi produkowane są m.in. przez takie firmy, jak: Autorobot (mechaniczne trójwymiarowe urządzenie pomiarowe), Blackhawk (P-188), Car-O-Liner (Car-O-Mech), Celette (Metro 2000), Herkules (Compact).

Obecnie powszechnie stosuje się skomputeryzowane systemy pomiarowe urządzeń naprawczych nadwozi wyposażone zarówno w monitory kontrolne, jak i drukarki. Sporządzona dokumentacja technicznego stanu nadwozia po wypadku i po naprawie służy nie tylko do podejmowania roboczych decyzji, lecz stanowi także obiektywny materiał dowodowy dla właściciela pojazdu, organów dopuszczających pojazd do ruchu lub towarzystw ubezpieczeniowych.

Najczęściej spotykane elektroniczne (komputerowe) systemy pomiarowe składają się z części mechanicznej (o konstrukcji podobnej do mechanicznych urządzeń pomiarowych) i części elektronicznej, służącej do zamiany wartości przemieszczeń czujników pomiarowych na sygnały elektryczne. Impulsy elektryczne zostają przesłane do komputera, który je przetwarza i wyświetla na monitorze w postaci przestrzennych parametrów zmierzonych punktów płyty podłogowej i nadwozia. Wyniki pomiarów są następnie zestawiane i porównywane z danymi nominalnymi określonymi przez producenta. W porównaniu z urządzeniami mechanicznymi elektroniczne systemy pomiarowe oferują nowe możliwości: automatyczne porównywanie zmierzonych wartości z danymi zawartymi w programie komputerowym, wykonywanie analizy wyników badań i ich dokumentowanie (wydruk protokołu pomiarowego).

Urządzenia elektroniczne

Urządzenia elektroniczne (komputerowe) dzieli się na dwie grupy: wielopunktowe i jednopunktowe. Podczas pomiarów systemami wielopunktowymi, na przykład Shark firmy Blackhawk lub Genesis 2 (wersja Velocity i Vector) firmy Chief, można śledzić jednocześnie położenie kilku lub kilkunastu punktów kontrolnych, co jest bardzo przydatne podczas naprawy blacharskiej nadwozia. Natomiast w systemach jednopunktowych można w danym momencie obserwować położenie tylko jednego punktu pomiarowego. Jednopunktowe systemy pomiarowe oferowane są między innymi przez takie firmy, jak: Autorobot (Calipre), Car Bench (Contact), Car-O-Liner (Car-O- -Tronic), Celette (Naja), Spanesi (Touch). Ze względu na zastosowaną metodę pomiarową urządzenia elektroniczne (komputerowe) dzieli się na:

- mechaniczno-elektroniczne,

- laserowo-elektroniczne,

- ultradźwiękowo-elektroniczne.

Urządzenia z systemem pomiarowym mechaniczno-elektronicznym są łatwe w użyciu, a nakład pracy podczas ich montażu i demontażu jest stosunkowo niewielki. Taki system pomiarowy charakteryzuje się znaczną odpornością na zakłócenia zewnętrzne, stosunkowo prostą konstrukcją, nadaje się do prowadzenia pomiarów diagnostycznych również bez ramy naprawczej. Tę metodę pomiarową zastosowano m.in. w urządzeniach: Calipre firmy Autorobot, Car-O-Tronic firmy Car-O-Liner, Naja firmy Celette oraz Master Liner 2 firmy Herkules. Interesującym rozwiązaniem jest urządzenie Calipre (rys. 7) wytwarzane przez Autorobot. Oprócz płyty podłogowej pozwala na precyzyjny pomiar górnych części nadwozia pojazdu i przestrzeni pasażerskiej. Wykorzystuje się do tego przesuwną bramkę pomiarową, która jest sprzęgnięta elektronicznie z wysięgnikami pomiarowymi. Calipre jest także wyposażone w głowicę pomiarową służącą do pomiarów punktów kontrolnych płyty podłogowej.

Dalej (na przykładzie urządzenia Car- -O-Tronic – rys. 8) przedstawiono elementy i zasadę działania takiego systemu pomiarowego. Istotnym elementem urządzenia jest ramię pomiarowe przeznaczone do pomiarów (w układzie trzech współrzędnych) kątów pomiędzy przegubowo połączonymi segmentami tego ramienia. Niezbędne wymiary obliczane są z trygonometrycznych funkcji cosinusów tych kątów przez odpowiednie oprogramowanie komputera. Podstawę ramienia pomiarowego można przesuwać wzdłuż pojazdu po prowadnicach. Ponadto ramię może wykonywać ruchy obrotowe, a trzpień pomiarowy można przemieszczać w pionie i w poziomie. Z głowicy pomiarowej sygnały informacyjne są przesyłane w sposób bezprzewodowy (za pomocą fal radiowych lub promieniowania podczerwonego) do komputera. Odpowiedni program wykonuje niezbędne obliczenia, pokazuje wyniki pomiarów na ekranie monitora i zapisuje w formie elektronicznej. Należy dodać, że urządzenia mechaniczno-elektroniczne nie wymagają tradycyjnej kalibracji. Po wykonaniu pomiaru trzech nieodkształconych punktów kontrolnych następuje samokalibracja systemu względem mierzonego nadwozia.

Jednym z urządzeń służących do pomiarów geometrii nadwozia jest laserowo-elektroniczny system LaserLock firmy Chief (rys. 9). W celu przeprowadzenia pomiaru w odpowiednich punktach płyty podłogowej należy umieścić sondy pomiarowe z naniesionym kodem kreskowym. Natomiast pod płytą podłogową, w środkowej jej części, ustawia się skaner z dwoma głowicami emitujący promieniowanie laserowe wokół stanowiska pomiarowego. W trakcie pomiaru skaner identyfikuje poszczególne punkty kontrolne i określa ich dokładne położenie.

Innym przykładem komputerowego urządzenia służącego do pomiaru geometrii nadwozia jest ultradźwiękowo-elektroniczny system Shark (rys. 10) amerykańskiej firmy Blackhawk, który dokonuje pomiarów bez użycia czujników mechanicznych. Ich rolę pełnią sondy emitujące ultradźwięki i połączona z komputerem główna belka pomiarowa wyposażona w mikrofony (odbiorniki fal ultradźwiękowych). Mierzony jest czas przesyłania sygnału między sondą a belką. Wyniki pomiarów bezpośrednich po przetworzeniu na impulsy elektryczne są przesyłane do komputera, który porównuje je z danymi nominalnymi pojazdu. Informacja o stanie geometrii nadwozia pokazywana jest na ekranie monitora. Możliwa jest jednoczesna obserwacja i kontrola położenia kilkunastu punktów pomiarowych.

Niektórzy wytwórcy sprzętu pomiarowego oferują połączone systemy pomiarowe do badania odkształcenia płyty podłogowej nadwozia oraz kontroli geometrii układu jezdnego (ustawienia kątów kół i osi) w samochodów osobowych i dostawczych.

Określenie stopnia deformacji ramy (w samochodach ciężarowych) jest możliwe po wykonaniu pomiarów charakterystycznych punktów kontrolnych. Na każdej ramie znajdują się oznaczone przez wytwórcę stałe punkty charakterystyczne (otwory konstrukcyjne lub otwory technologiczne), których rozmieszczenie jest podawane w specjalistycznych danych technicznych pojazdu, np. kartach pomiarowych. Wyniki dokonanych pomiarów zestawia się z danymi technicznymi pojazdu, co pozwala ustalić miejsca i stopień ewentualnych odkształceń ramy.

Układ odniesienia stanowi najczęściej płaszczyzna symetrii ramy, do której są przyporządkowane wymiary w płaszczyźnie poziomej. Po wykonaniu pomiarów w tej płaszczyźnie i wpisaniu wyników do odpowiedniego diagramu określa się pozostałe wymiary. Bazą jest również wyimaginowany prostopadłościan o podstawie równoległej do płaszczyzny ramy, a dłuższych ścianach równoległych do wzdłużnej płaszczyzny symetrii. Pomiar odnoszony do tak wyznaczonej bazy (trzech współrzędnych) można prowadzić różnymi przyrządami (systemami pomiarowymi).

Znanymi producentami urządzeń do pomiaru i naprawy ram są m.in. szwedzka firma Josam i wymieniona wcześniej firma Blackhawk. Obecnie produkuje się już połączone systemy pomiarowe do kontroli odkształcenia ram oraz ustawienia kątów kół i osi w samochodach ciężarowych i autobusach, skonstruowane specjalnie dla stacji kontroli pojazdów (do kontroli pojazdów po wypadku i przed dopuszczeniem do ruchu).

dr inż. Kazimierz Sitek

Literatura:

1. Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia (tekst jednolity Dz. U. z 2016 r., poz. 2022).

2. Rozporządzenie Ministra Transportu, Budownictwa i Gospodarki Morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (tekst jednolity Dz. U. z 2015 r., poz. 776, z późn. zm.).

Komentarze (1)